Reconstruire un moteur est un gros travail, mais planifier intelligemment un projet de reconstruction réussi peut aider à éliminer la possibilité d’erreurs coûteuses, ce qui vous fait économiser du temps, de l’énergie et de la frustration. Apprenez à retirer et à réinstaller votre bloc moteur, ainsi qu'à désassembler et inspecter les composants pour restaurer votre moteur à l'état neuf ou à le personnaliser pour optimiser ses performances.

Première partie de cinq:

Retrait du moteur

-

1 Nettoyer soigneusement le moteur avant de commencer si possible. La saleté, la crasse et la graisse accumulées rendront les boulons et le débranchement des composants difficiles.

1 Nettoyer soigneusement le moteur avant de commencer si possible. La saleté, la crasse et la graisse accumulées rendront les boulons et le débranchement des composants difficiles. -

2 Placez le véhicule près de votre palan. Vous devez être capable de travailler sur une surface plane et bien éclairée, avec suffisamment d'espace pour positionner votre appareil de levage et manœuvrer. Si vous avez un grand garage, tant mieux.

2 Placez le véhicule près de votre palan. Vous devez être capable de travailler sur une surface plane et bien éclairée, avec suffisamment d'espace pour positionner votre appareil de levage et manœuvrer. Si vous avez un grand garage, tant mieux. - C'est une bonne idée de prendre des photos en gros plan du plus grand nombre possible de composants du moteur, sous différents angles. Au fur et à mesure que vous commencez à travailler, cela peut être inestimable. Vous pourriez même les imprimer et les étiqueter pour une référence.

-

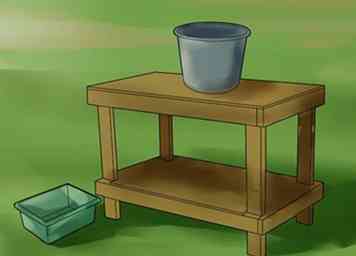

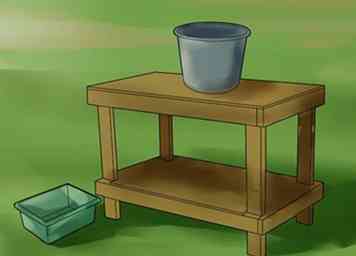

3 Organisez votre espace de travail avant de commencer. Avoir des baignoires pour tenir les boulons, les pinces et les attaches pour les trier, un établi ou une table pour disposer les outils, et un seau de trempage et de nettoyage des pièces facilitera la manipulation de ces articles.

3 Organisez votre espace de travail avant de commencer. Avoir des baignoires pour tenir les boulons, les pinces et les attaches pour les trier, un établi ou une table pour disposer les outils, et un seau de trempage et de nettoyage des pièces facilitera la manipulation de ces articles. -

4 Retirez le capot. Marquez les boulons de la charnière pour pouvoir les retrouver plus tard. Si vous les desserrez avec précaution, aidez-les en les faisant glisser et en les rangeant pendant que vous terminez le travail. Notez que certaines hottes ont des connexions électriques pour une lampe de courtoisie sous le capot ou pour les phares, les feux de signalisation et les phares antibrouillard qui y sont montés. Ceux-ci devraient également être déconnectés.

4 Retirez le capot. Marquez les boulons de la charnière pour pouvoir les retrouver plus tard. Si vous les desserrez avec précaution, aidez-les en les faisant glisser et en les rangeant pendant que vous terminez le travail. Notez que certaines hottes ont des connexions électriques pour une lampe de courtoisie sous le capot ou pour les phares, les feux de signalisation et les phares antibrouillard qui y sont montés. Ceux-ci devraient également être déconnectés. -

5 Commencez à déconnecter les composants externes du moteur. Il est important de débrancher le câble de mise à la terre de la batterie avant de faire quoi que ce soit, puis de commencer à vider les tuyaux de liquide de refroidissement et de radiateur pour faire le travail en toute sécurité. Faites très attention de ne pas endommager les pinces métalliques, qui sont plus difficiles à remplacer que les tuyaux en caoutchouc, que vous pourriez avoir à couper ou à casser.[1]

5 Commencez à déconnecter les composants externes du moteur. Il est important de débrancher le câble de mise à la terre de la batterie avant de faire quoi que ce soit, puis de commencer à vider les tuyaux de liquide de refroidissement et de radiateur pour faire le travail en toute sécurité. Faites très attention de ne pas endommager les pinces métalliques, qui sont plus difficiles à remplacer que les tuyaux en caoutchouc, que vous pourriez avoir à couper ou à casser.[1] - Retirez le radiateur et le carénage de ventilateur (le cas échéant). Soyez doux avec elle, les cellules en aluminium sont délicates et peuvent facilement être endommagées.

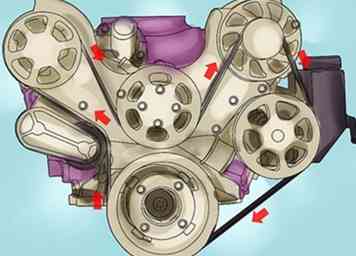

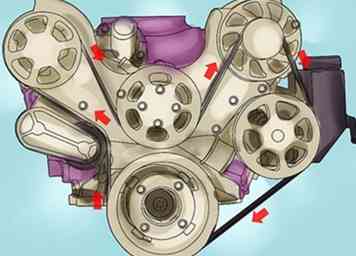

- Ensuite, desserrez l'alternateur, l'assemblage de tension, le ou les ventilateurs de refroidissement et les courroies. Débranchez l'alimentation en air d'admission et les conduites de carburant. Certains véhicules ont un système de carburant qui est pressurisé même lorsque le moteur ne tourne pas, alors préparez-vous à vider le carburant et à relâcher la pression avant de les déconnecter. Lorsque vous déverrouillez la pompe de direction assistée et le compresseur de climatisation, faites-le sans débrancher les flexibles pour vous permettre de gagner du temps lors du remontage.

- C'est une bonne idée de faire des dessins et de prendre des photos rapprochées, ainsi que d'étiqueter les tuyaux et les fils avec du ruban adhésif et un marqueur. Ne dépend pas de la mémoire. Certains fils et tuyaux ne se branchent que dans un sens, mais certains ne sont pas évidents. Vous aurez probablement encore besoin d'un tableau, d'un diagramme / dessin et de photos pour faciliter le processus de réassemblage.

-

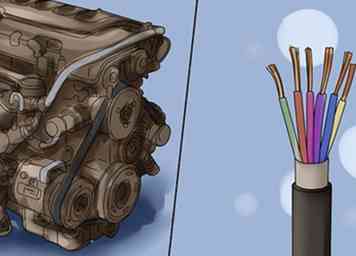

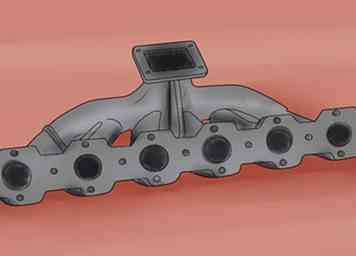

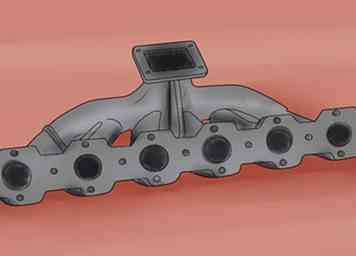

6 Retirez toutes les connexions électriques au moteur. Vous pouvez laisser les fils de la bougie d'allumage plus tard, mais commencez à déconnecter le collecteur d'échappement et à déboulonner toutes les connexions électriques visibles à la transmission en vue de débrancher la transmission.

6 Retirez toutes les connexions électriques au moteur. Vous pouvez laisser les fils de la bougie d'allumage plus tard, mais commencez à déconnecter le collecteur d'échappement et à déboulonner toutes les connexions électriques visibles à la transmission en vue de débrancher la transmission. -

7 Retirez les boulons qui fixent la cloche de la transmission au moteur. Montez la voiture et mettez-la sur des chandelles, puis soutenez la transmission par-dessous avec d'autres chandelles. Il est très important d'utiliser des chandelles ou un autre support sous la transmission avant de débrancher les boulons. Une fois que vous les desserrez, il n'y aura plus rien pour soutenir la transmission et elle tombera à moins qu'elle soit bloquée par quelque chose. Pour les véhicules avec une traverse intermédiaire, cela ne sera pas un problème.

7 Retirez les boulons qui fixent la cloche de la transmission au moteur. Montez la voiture et mettez-la sur des chandelles, puis soutenez la transmission par-dessous avec d'autres chandelles. Il est très important d'utiliser des chandelles ou un autre support sous la transmission avant de débrancher les boulons. Une fois que vous les desserrez, il n'y aura plus rien pour soutenir la transmission et elle tombera à moins qu'elle soit bloquée par quelque chose. Pour les véhicules avec une traverse intermédiaire, cela ne sera pas un problème. - Dans la plupart des cas, la transmission elle-même n'a pas besoin d'être retirée du véhicule, du moment qu'elle peut être sécurisée lorsque le moteur est retiré.

-

8 Utilisez le palan pour retirer le moteur. Connectez le palan aux points de levage des culasses ou aux plus gros boulons situés près du haut du moteur et ajustez lentement le niveleur pour commencer à soulever le devant.

8 Utilisez le palan pour retirer le moteur. Connectez le palan aux points de levage des culasses ou aux plus gros boulons situés près du haut du moteur et ajustez lentement le niveleur pour commencer à soulever le devant. - Soyez extrêmement prudent. Faites pivoter le moteur pour éviter de heurter la voiture et abaissez le moteur sur votre surface de travail ou sur le sol pour commencer le démontage et l'inspection.

Deuxième partie de cinq:

Inspection et désassemblage du bloc moteur

-

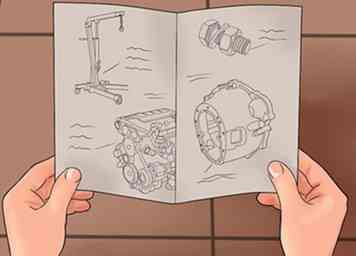

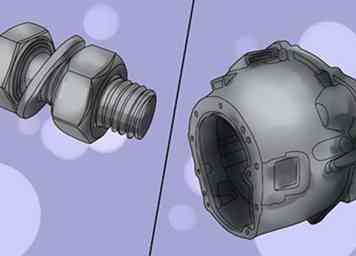

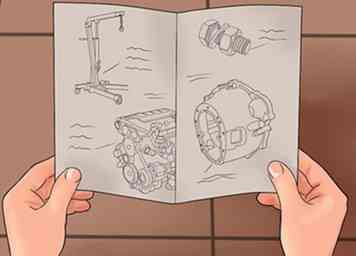

1 Obtenez le manuel de la boutique pour votre véhicule. Aucune vue d'ensemble ne peut offrir toutes les spécificités nécessaires à la reconstruction de tout type de moteur. Il est donc essentiel que vous consultiez les instructions du fabricant pour chaque marque et modèle. Prenez-en un, lisez-le et conservez-le sous la main.

1 Obtenez le manuel de la boutique pour votre véhicule. Aucune vue d'ensemble ne peut offrir toutes les spécificités nécessaires à la reconstruction de tout type de moteur. Il est donc essentiel que vous consultiez les instructions du fabricant pour chaque marque et modèle. Prenez-en un, lisez-le et conservez-le sous la main. - Même si vous possédez un ancien modèle, les manuels d’atelier sont toujours sur eBay pour un prix relativement bas et sont souvent disponibles gratuitement à la bibliothèque publique. Si vous envisagez d'investir dans le projet, il est absolument essentiel que vous obteniez le manuel de l'atelier afin que vous puissiez connaître les spécifications et les particularités du moteur avec lequel vous traitez.

-

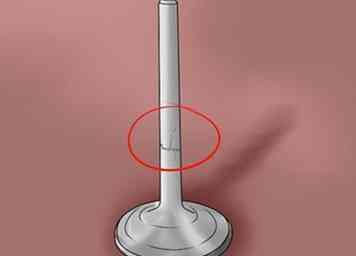

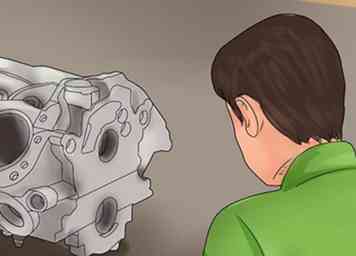

2 Effectuer une inspection visuelle du moteur. Inspectez le liquide qui sort des nombreuses fiches, en envoyant les connexions de l'unité et les joints entre les composants. Inspectez l'équilibreur d'harmoniques pour voir si le caoutchouc d'isolement est fissuré, ce qui peut suggérer qu'il doit être remplacé. Vérifiez s'il y a des signes de surchauffe, de fissuration et de brûlure sur le bloc. Vérifiez également s'il y a des joints d'étanchéité excessifs laissés par des travaux antérieurs.

2 Effectuer une inspection visuelle du moteur. Inspectez le liquide qui sort des nombreuses fiches, en envoyant les connexions de l'unité et les joints entre les composants. Inspectez l'équilibreur d'harmoniques pour voir si le caoutchouc d'isolement est fissuré, ce qui peut suggérer qu'il doit être remplacé. Vérifiez s'il y a des signes de surchauffe, de fissuration et de brûlure sur le bloc. Vérifiez également s'il y a des joints d'étanchéité excessifs laissés par des travaux antérieurs. - De plus, vérifiez l'ID et les numéros de casting pour vous assurer que le moteur sur lequel vous travaillez est le moteur sur lequel vous travaillez. Les échanges de moteur ne sont pas rares et chaque moteur a des spécifications différentes.

-

3 Inspectez les composants externes du moteur. Inspectez le distributeur à la recherche de signes de relâchement en le mettant sous pression.Inspectez la courroie de l'alternateur à la recherche de signes d'usure en faisant tourner la poulie et en écoutant tout bruit inhabituel. Inspectez l'assemblage de l'embrayage pour l'usure.

3 Inspectez les composants externes du moteur. Inspectez le distributeur à la recherche de signes de relâchement en le mettant sous pression.Inspectez la courroie de l'alternateur à la recherche de signes d'usure en faisant tourner la poulie et en écoutant tout bruit inhabituel. Inspectez l'assemblage de l'embrayage pour l'usure. -

4 Retirez le collecteur d'échappement s'il n'a pas été retiré plus tôt pour faciliter le retrait du moteur du compartiment moteur. Les boulons ou les goujons du collecteur d'échappement peuvent être très corrodés, veillez à les détacher sans les endommager. Utiliser des lubrifiants spéciaux pour cela peut aider, et des boulons extrêmement résistants peuvent nécessiter de la chaleur pour se desserrer.

4 Retirez le collecteur d'échappement s'il n'a pas été retiré plus tôt pour faciliter le retrait du moteur du compartiment moteur. Les boulons ou les goujons du collecteur d'échappement peuvent être très corrodés, veillez à les détacher sans les endommager. Utiliser des lubrifiants spéciaux pour cela peut aider, et des boulons extrêmement résistants peuvent nécessiter de la chaleur pour se desserrer. -

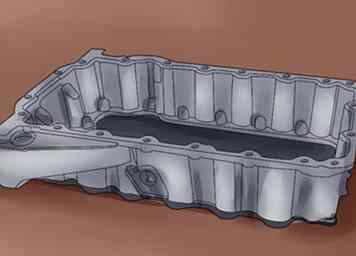

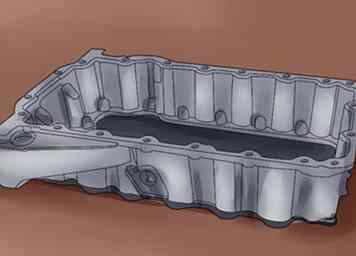

5 Commencez à démonter le reste du moteur. Commencez par retirer le carter d'huile et les couvercles de soupapes, puis les culasses. Veillez à protéger les barres de levage lorsque vous soulevez la ou les culasses, si elles sont pliées ou endommagées, elles devront être remplacées.

5 Commencez à démonter le reste du moteur. Commencez par retirer le carter d'huile et les couvercles de soupapes, puis les culasses. Veillez à protéger les barres de levage lorsque vous soulevez la ou les culasses, si elles sont pliées ou endommagées, elles devront être remplacées. -

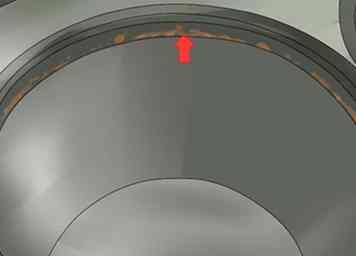

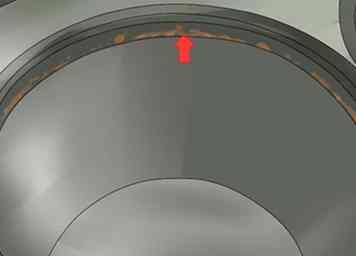

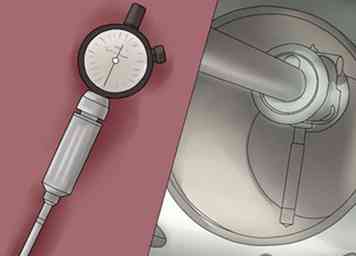

6 Vérifiez les alésages du cylindre. Vous voudrez peut-être utiliser un micromètre pour déterminer le diamètre de l'alésage, les cylindres très usés risquent d'être trop éloignés pour permettre une reconstruction réussie. Si vous savez que le moteur n'a pas encore été reconstruit, vous pouvez vous faire une idée de l'usure des parois du cylindre en regardant l'arête du cylindre. C'est le point où le piston sonne sortie par le haut, la surface sous l'arête est usée par le contact des anneaux de cylindre lorsqu'ils se déplacent de haut en bas, le dessus n'est pas usé et indique donc le diamètre d'alésage d'origine. Généralement, si l'usure est inférieure à 20/1000 de pouce, les pistons originaux peuvent être réutilisés, plus de 20 / 1000s nécessiteront un alésage du moteur et des pistons surdimensionnés.

6 Vérifiez les alésages du cylindre. Vous voudrez peut-être utiliser un micromètre pour déterminer le diamètre de l'alésage, les cylindres très usés risquent d'être trop éloignés pour permettre une reconstruction réussie. Si vous savez que le moteur n'a pas encore été reconstruit, vous pouvez vous faire une idée de l'usure des parois du cylindre en regardant l'arête du cylindre. C'est le point où le piston sonne sortie par le haut, la surface sous l'arête est usée par le contact des anneaux de cylindre lorsqu'ils se déplacent de haut en bas, le dessus n'est pas usé et indique donc le diamètre d'alésage d'origine. Généralement, si l'usure est inférieure à 20/1000 de pouce, les pistons originaux peuvent être réutilisés, plus de 20 / 1000s nécessiteront un alésage du moteur et des pistons surdimensionnés. -

7 Retirez l'arête sur les cylindres près du haut de l'alésage avec un alésoir à cylindre (rimmer). L'arête est le point où le métal du cylindre ne s'use pas parce que les anneaux ne montent pas aussi haut dans l'alésage. L'usure du cylindre doit être inférieure à ce point, mais l'arête doit être évidée avant le retrait pour permettre aux pistons d'être enlevés et sans dommage et pour permettre la réinstallation des pistons avec de nouveaux anneaux possibles.

7 Retirez l'arête sur les cylindres près du haut de l'alésage avec un alésoir à cylindre (rimmer). L'arête est le point où le métal du cylindre ne s'use pas parce que les anneaux ne montent pas aussi haut dans l'alésage. L'usure du cylindre doit être inférieure à ce point, mais l'arête doit être évidée avant le retrait pour permettre aux pistons d'être enlevés et sans dommage et pour permettre la réinstallation des pistons avec de nouveaux anneaux possibles. -

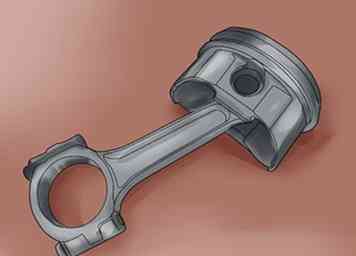

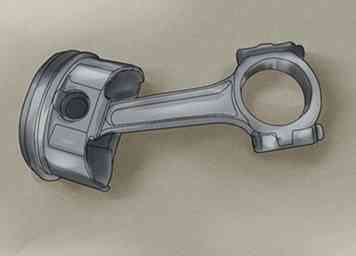

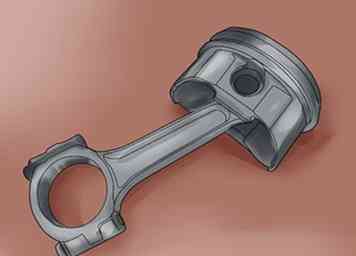

8 Retirez les assemblages de piston et de tige. Après avoir retiré les capuchons de tiges des tiges, placez des caches de protection (couvercles de protection) sur les embouts et protégez les boulons pour les empêcher de rayer, grattant et entaillant le bloc moteur ou les filets endommagés. Le tuyau de carburant en caoutchouc peut être coupé pour glisser sur les filets dans ce cas. Une fois retirés, replacez le même capuchon sur la tige correspondante, conservez-les comme paires appariées / appariées numérotées. Gardez les pièces marquées ou en ordre de retour dans le même cylindre à partir duquel elles ont été retirées. Ceci pour assurer l'équilibre et l'ajustement; et cohérente "pause" dans

8 Retirez les assemblages de piston et de tige. Après avoir retiré les capuchons de tiges des tiges, placez des caches de protection (couvercles de protection) sur les embouts et protégez les boulons pour les empêcher de rayer, grattant et entaillant le bloc moteur ou les filets endommagés. Le tuyau de carburant en caoutchouc peut être coupé pour glisser sur les filets dans ce cas. Une fois retirés, replacez le même capuchon sur la tige correspondante, conservez-les comme paires appariées / appariées numérotées. Gardez les pièces marquées ou en ordre de retour dans le même cylindre à partir duquel elles ont été retirées. Ceci pour assurer l'équilibre et l'ajustement; et cohérente "pause" dans -

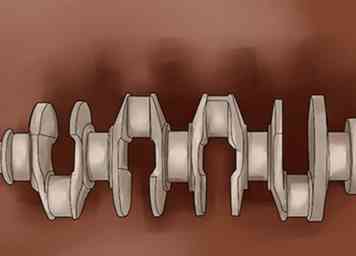

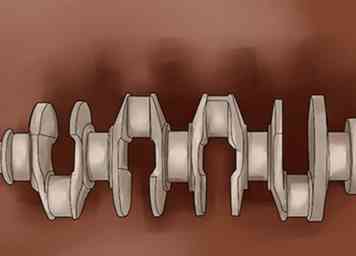

9 Retirez et inspectez le vilebrequin. Une fois enlevé, rangez-le dans un endroit sûr, utilisez de préférence des plaques de montage de la manivelle afin de pouvoir mesurer avec précision le vilebrequin. Gardez les anciens paliers principaux en bon état, inspectez-les pour détecter toute trace d'usure ou de saleté. Avec la manivelle retirée et stockée correctement, placez les capuchons principaux sur le bloc moteur et serrez au couple spécifié.

9 Retirez et inspectez le vilebrequin. Une fois enlevé, rangez-le dans un endroit sûr, utilisez de préférence des plaques de montage de la manivelle afin de pouvoir mesurer avec précision le vilebrequin. Gardez les anciens paliers principaux en bon état, inspectez-les pour détecter toute trace d'usure ou de saleté. Avec la manivelle retirée et stockée correctement, placez les capuchons principaux sur le bloc moteur et serrez au couple spécifié. - Retirez l'arbre à cames, les arbres d'équilibrage et les entraînements auxiliaires. Faites attention aux cales et aux entretoises, gardez-les organisées, vous devrez les remettre dans le bon ordre. Retirez les roulements à cames en faisant attention à leur position.

-

10 Effectuer une inspection visuelle du vilebrequin. Inspectez les fissures et tout signe de surchauffe. Mesurer différentes dimensions du vilebrequin. Ces dimensions incluent le diamètre du tourillon, hors du tour, effilé et épuisé. Comparez cela aux dimensions indiquées dans le manuel de l'atelier.

10 Effectuer une inspection visuelle du vilebrequin. Inspectez les fissures et tout signe de surchauffe. Mesurer différentes dimensions du vilebrequin. Ces dimensions incluent le diamètre du tourillon, hors du tour, effilé et épuisé. Comparez cela aux dimensions indiquées dans le manuel de l'atelier. - Si la manivelle est hors spécification, marquez-la pour identification et faites-la envoyer à un atelier en qui vous avez confiance avec les machines nécessaires pour le resurfaçage ou la rotation afin de remettre les tourillons à rond. Si la manivelle est tournée, notez la coupe, les roulements devront être commandés pour correspondre au nouveau diamètre du tourillon.

- Une fois que l’atelier a refondu la manivelle, vous pouvez utiliser une brosse à fusil pour éliminer les débris en excès des passages d’huile. Ensuite, mesurez à nouveau le vilebrequin afin de pouvoir remplacer les roulements pour obtenir un jeu de palier conforme aux spécifications.

-

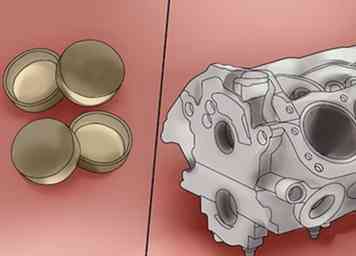

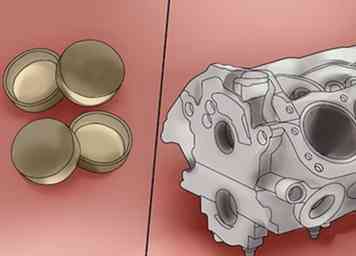

11 Terminer le démontage. Retirez les bouchons, les supports, les broches de guidage et tout ce qui est encore attaché à l’extérieur du bloc moteur. Effectuer une inspection visuelle du bloc moteur lui-même pour détecter toute fissure.

11 Terminer le démontage. Retirez les bouchons, les supports, les broches de guidage et tout ce qui est encore attaché à l’extérieur du bloc moteur. Effectuer une inspection visuelle du bloc moteur lui-même pour détecter toute fissure. - Si vous le souhaitez, Magnaflux pourrait avoir intérêt à rechercher les fuites dans le bloc moteur. Magnaflux ne doit être utilisé que pour détecter des fuites sur la fonte. Utilisez un pénétrant de colorant pour trouver des fissures sur les blocs d'aluminium. La plupart des ateliers d'usinage effectueront ces inspections et pourront également mettre à l'essai des blocs moteurs et des culasses. Vous pouvez les avoir réservoir chaud le bloc moteur et la culasse pour le nettoyer pendant que vous y êtes.

-

12 Mesurer les spécifications. Il est probablement préférable de le faire à l'atelier d'usinage, mais si vous disposez des outils nécessaires, vous pouvez utiliser une règle et un jeu de jauges d'épaisseur pour vérifier la planéité de la surface de la terrasse. Mesurer les deux diagonalement et horizontalement. Si la surface du pont dépasse la spécification de planéité, refaire la surface du bloc. Faites attention lors du resurfaçage pour ne pas enlever trop de matière. Si vous enlevez trop de matériau, vous risquez de voir les pistons entrer en collision avec les vannes.

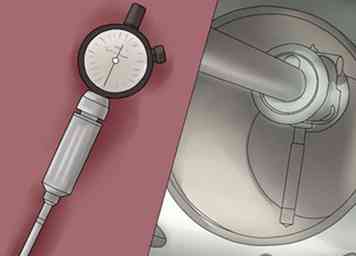

12 Mesurer les spécifications. Il est probablement préférable de le faire à l'atelier d'usinage, mais si vous disposez des outils nécessaires, vous pouvez utiliser une règle et un jeu de jauges d'épaisseur pour vérifier la planéité de la surface de la terrasse. Mesurer les deux diagonalement et horizontalement. Si la surface du pont dépasse la spécification de planéité, refaire la surface du bloc. Faites attention lors du resurfaçage pour ne pas enlever trop de matière. Si vous enlevez trop de matériau, vous risquez de voir les pistons entrer en collision avec les vannes. - À l’aide d’une jauge à cadran, mesurez la conicité de l’alésage de chaque cylindre et son arrondi. Inspectez chaque cylindre pour déceler la décoloration et la planche à laver. Utilisez une pierre rigide pour identifier la planche à laver. Vérifiez l’alignement et le contour des alésages du palier principal à l’aide d’une jauge à cadran.

Troisième partie de cinq:

Démontage et inspection de la culasse

-

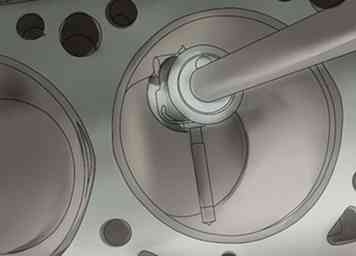

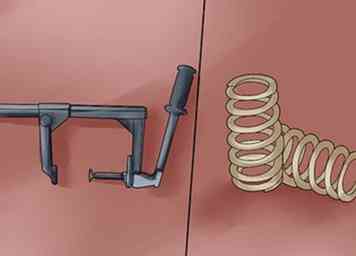

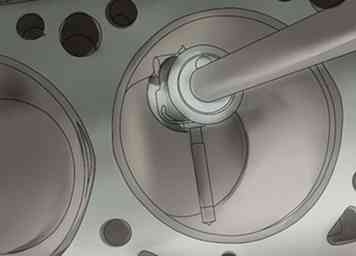

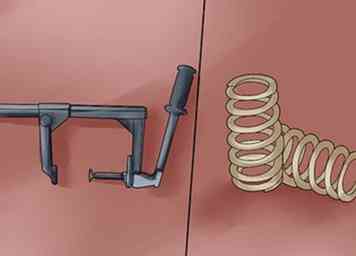

1 Utilisez un compresseur à ressort pour comprimer les ressorts de la vanne. Avec le ressort comprimé, retirez les cales de soupape et relâchez lentement le ressort de la soupape. Une fois que vous pouvez retirer l'outil de compression, retirez les ressorts de soupape et les cales. Gardez ces composants en ordre.

1 Utilisez un compresseur à ressort pour comprimer les ressorts de la vanne. Avec le ressort comprimé, retirez les cales de soupape et relâchez lentement le ressort de la soupape. Une fois que vous pouvez retirer l'outil de compression, retirez les ressorts de soupape et les cales. Gardez ces composants en ordre. -

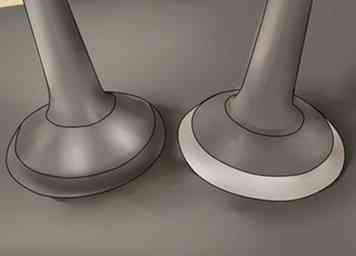

2 Retirez la valve de la tête. Essayez de ne pas forcer, ce qui peut rayer les guides. Pour chaque vanne, vous devez éliminer toute accumulation de carbone ou la saleté des vannes et de la tête de vanne. Si possible, faire grenailler la tête ou le verre dans l'atelier d'usinage ou utiliser Magnaflux ou un agent de teinture pour détecter les fissures.[2]

2 Retirez la valve de la tête. Essayez de ne pas forcer, ce qui peut rayer les guides. Pour chaque vanne, vous devez éliminer toute accumulation de carbone ou la saleté des vannes et de la tête de vanne. Si possible, faire grenailler la tête ou le verre dans l'atelier d'usinage ou utiliser Magnaflux ou un agent de teinture pour détecter les fissures.[2] -

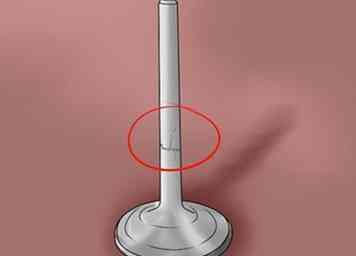

3 Vérifiez que chaque tête de vanne est plate. Notez toute planéité hors spécifications afin de pouvoir la corriger dans l'atelier après l'inspection. Inspectez les guides pour détecter toute usure excessive à l’aide d’un indicateur à cadran et vérifiez la récession des sièges de soupape. Il est également essentiel de vérifier:

3 Vérifiez que chaque tête de vanne est plate. Notez toute planéité hors spécifications afin de pouvoir la corriger dans l'atelier après l'inspection. Inspectez les guides pour détecter toute usure excessive à l’aide d’un indicateur à cadran et vérifiez la récession des sièges de soupape. Il est également essentiel de vérifier: - Tiges de valve usées. Utilisez un micromètre et remplacez toutes les vannes dont les tiges dépassent les spécifications.

- Gorge de gardien usé. Remplacez tous les gardes usés.

- Marges minces. Les marges doivent être plus minces sur les soupapes d'admission que les soupapes d'échappement. Remplacez les vannes par des marges trop fines.

- Longueur, tension et équarrissage. Remplacez tous les ressorts qui sont usés au-delà des spécifications.

-

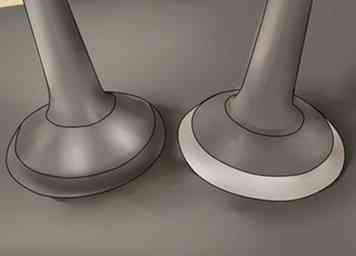

4 Reconditionnez les guides de soupape usés. Remplacez les sièges de soupape encastrés et replacez toutes les soupapes qui ne seront pas remplacées. Usiner les sièges de soupape. Lubrifiez les tiges de la vanne avec de l'huile moteur. Installez les joints de soupape.

4 Reconditionnez les guides de soupape usés. Remplacez les sièges de soupape encastrés et replacez toutes les soupapes qui ne seront pas remplacées. Usiner les sièges de soupape. Lubrifiez les tiges de la vanne avec de l'huile moteur. Installez les joints de soupape. - Les joints de soupape sont de trois types différents: type bande, parapluie ou PC. Faites attention à l'ordre de montage. Assemblez les têtes de soupape. Recherchez les fuites à l'aide d'un test liquide ou d'un test de vide, ou demandez-leur de le faire dans l'atelier.

Partie quatre de cinq:

Remontage du bloc

-

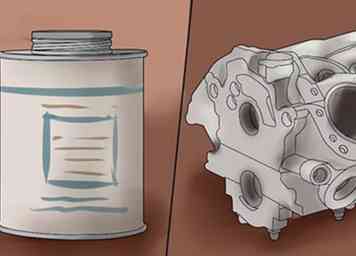

1 Si le bloc a été usiné, revérifiez toutes les dimensions. Les ateliers d'usinage font des erreurs, mais c'est votre travail de vérifier leur travail. Vérifiez que les canaux d'huile et les ouvertures du système de graissage du bloc sont libres et exempts de tous les copeaux de métal, de la saleté et des débris.[3]

1 Si le bloc a été usiné, revérifiez toutes les dimensions. Les ateliers d'usinage font des erreurs, mais c'est votre travail de vérifier leur travail. Vérifiez que les canaux d'huile et les ouvertures du système de graissage du bloc sont libres et exempts de tous les copeaux de métal, de la saleté et des débris.[3] - Laver le bloc avec de l'eau chaude savonneuse, puis sécher complètement pour éliminer toute humidité du moteur. Soufflez tous les trous de boulons à l'aide d'air comprimé pour éliminer les débris avant d'installer les fixations.

-

2 Huiler soigneusement les composants. Installez les bouchons de la galerie à huile et les bouchons à l'aide d'un scellant durcissant. N'utilisez jamais de scellant à base de silicone dans ces zones, qui peuvent se dissoudre et former des débris caoutchouteux dans le système de graissage.

2 Huiler soigneusement les composants. Installez les bouchons de la galerie à huile et les bouchons à l'aide d'un scellant durcissant. N'utilisez jamais de scellant à base de silicone dans ces zones, qui peuvent se dissoudre et former des débris caoutchouteux dans le système de graissage. - Préparez-vous à lubrifier les paliers principaux en nettoyant et en séchant les alésages du palier principal et le dos des paliers. Lubrifiez l’intérieur de tous les paliers principaux et la lèvre du joint principal arrière avec l’huile / la graisse OEM recommandée. Installez ensuite les paliers principaux et le joint principal arrière, en veillant à ce que l'installation soit correctement positionnée.

-

3 Installez le vilebrequin et les capuchons principaux. Graisser les paliers d'arbre à cames avec de la graisse haute pression, puis installer l'arbre à cames. Étant donné que les capuchons sont sensibles à la position et à la direction, serrez les capuchons, puis serrez-les sur le bloc du centre en sortant.

3 Installez le vilebrequin et les capuchons principaux. Graisser les paliers d'arbre à cames avec de la graisse haute pression, puis installer l'arbre à cames. Étant donné que les capuchons sont sensibles à la position et à la direction, serrez les capuchons, puis serrez-les sur le bloc du centre en sortant. - Tournez la manivelle pour voir si elle se lie. Si la manivelle tourne en douceur, vérifiez ensuite le jeu final.

-

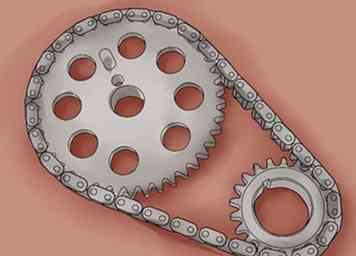

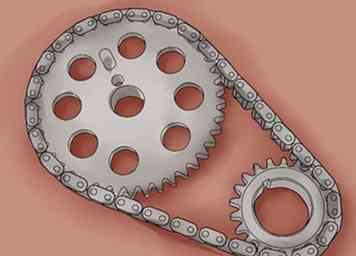

4 Installez la chaîne de distribution ou la courroie selon les spécifications. Assurez-vous d'aligner correctement les repères de synchronisation lors du réassemblage et de la mesure de la came.

4 Installez la chaîne de distribution ou la courroie selon les spécifications. Assurez-vous d'aligner correctement les repères de synchronisation lors du réassemblage et de la mesure de la came. - Pour ajuster la came et régler la synchronisation, aligner les repères de cadrage sur Top Dead Center et régler la roue de degré correctement sur la came, avec le calage du vilebrequin / piston et les séquences de calage appropriées pour les courses d'admission, moteur.

-

5 Installez de nouveaux pistons, anneaux, joints et joints. Vérifiez les espaces entre les segments de piston pour les dégagements OEM. Vous pourriez avoir besoin d'anneaux surdimensionnés. Si les bagues ont un diamètre trop petit, elles auront un espace excessif, mais si elles sont trop grandes, elles seront trop serrées et risquent de se coincer, voire de se briser lorsque le moteur chauffe.

5 Installez de nouveaux pistons, anneaux, joints et joints. Vérifiez les espaces entre les segments de piston pour les dégagements OEM. Vous pourriez avoir besoin d'anneaux surdimensionnés. Si les bagues ont un diamètre trop petit, elles auront un espace excessif, mais si elles sont trop grandes, elles seront trop serrées et risquent de se coincer, voire de se briser lorsque le moteur chauffe. - Lorsque vous installez, vous devez décaler les trous d’extrémité de la bague sur les pistons. Le petit espace à la fin de chaque anneau est tourné de 180 degrés autour du piston, comparé à l'anneau suivant, ce qui réduit ce que l'on appelle parfois le "blow-by". Assurez-vous que l’anneau d’expansion d’huile est bien ajusté.

-

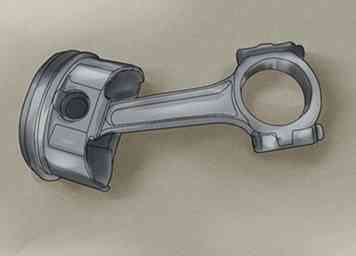

6 Installez les ensembles piston et tige. Utilisez des protecteurs de tourillon et lubrifiez les inserts de la tige, puis installez et serrez les chapeaux de bielle. Pendant que vous installez les tiges, commencez par les serrer doucement puis serrez-les graduellement en 3 étapes pour vous assurer qu'elles sont correctement et uniformément en place.

6 Installez les ensembles piston et tige. Utilisez des protecteurs de tourillon et lubrifiez les inserts de la tige, puis installez et serrez les chapeaux de bielle. Pendant que vous installez les tiges, commencez par les serrer doucement puis serrez-les graduellement en 3 étapes pour vous assurer qu'elles sont correctement et uniformément en place. - Continuez à faire tourner le vilebrequin après avoir installé chaque piston et à serrer les capuchons de la tige pour vous assurer qu’elle tourne toujours librement. Si cela devient trop difficile à tourner, vous saurez que le dernier piston de ce cylindre ou les inserts de la tige sont bloqués - les moitiés de la plaquette doivent être serrées sans que l'extrémité de l'insert ne glisse sous l'autre moitié. Essorage après chaque roulement installé.

-

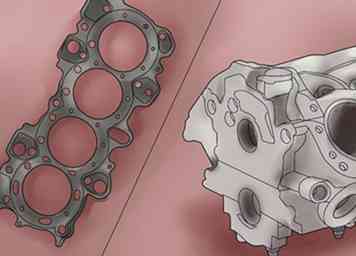

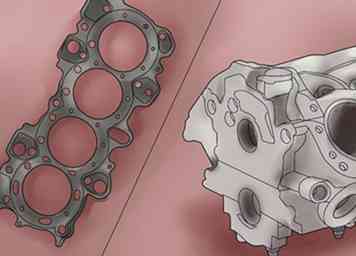

7 Installez le joint de culasse. Le joint peut être directionnel, assurez-vous donc de l'installer dans la bonne direction. N'oubliez pas de mettre la tête en place pour bloquer le boulon ou la courroie OHC ne fonctionnera jamais correctement et ensuite déchiqueter. Utilisez uniquement du "ciment à joints" si le fabricant vous le demande.

7 Installez le joint de culasse. Le joint peut être directionnel, assurez-vous donc de l'installer dans la bonne direction. N'oubliez pas de mettre la tête en place pour bloquer le boulon ou la courroie OHC ne fonctionnera jamais correctement et ensuite déchiqueter. Utilisez uniquement du "ciment à joints" si le fabricant vous le demande. -

8 Installez de nouvelles têtes de vanne. Lubrifiez les filets et les rondelles des boulons avec le lubrifiant ou le scellant du fabricant d’origine (OEM), puis serrez les boulons en trois étapes en utilisant le modèle spécifié par l’OEM. Portez une attention particulière à la longueur et à l’emplacement des boulons.

8 Installez de nouvelles têtes de vanne. Lubrifiez les filets et les rondelles des boulons avec le lubrifiant ou le scellant du fabricant d’origine (OEM), puis serrez les boulons en trois étapes en utilisant le modèle spécifié par l’OEM. Portez une attention particulière à la longueur et à l’emplacement des boulons. -

9 Installez un nouveau train de soupapes. Veillez à lubrifier les pièces lorsque vous les installez et réglez les vannes si nécessaire. Utilisez un minimum de mouvement haut / bas, puis serrez en utilisant 1 tour de précharge

9 Installez un nouveau train de soupapes. Veillez à lubrifier les pièces lorsque vous les installez et réglez les vannes si nécessaire. Utilisez un minimum de mouvement haut / bas, puis serrez en utilisant 1 tour de précharge

Partie cinq de cinq:

Réinstallation du moteur

-

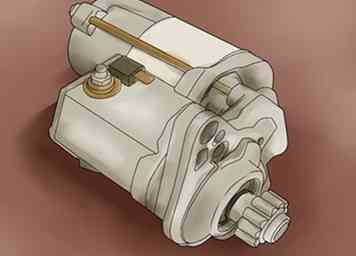

1 Complétez les autres projets qui pourraient être nécessaires à la reconstruction. Si vous faites une refonte complète, vous aurez probablement envie de faire d'autres tâches en même temps pendant que vous en avez la chance. De même, il est généralement déconseillé de connecter votre moteur fraîchement refait à une transmission de 200 000 miles (320 000 km). Tu pourrais vouloir:

1 Complétez les autres projets qui pourraient être nécessaires à la reconstruction. Si vous faites une refonte complète, vous aurez probablement envie de faire d'autres tâches en même temps pendant que vous en avez la chance. De même, il est généralement déconseillé de connecter votre moteur fraîchement refait à une transmission de 200 000 miles (320 000 km). Tu pourrais vouloir: - Installer une transmission

- Remplacer le climatiseur

- Changer le radiateur

- Obtenez un nouveau démarreur

-

2 Préparez le moteur. Remplir le nouveau filtre à huile avec de l'huile moteur avant l'installation et avec l'huile de rodage recommandée par le constructeur du moteur. Amorcer le système de lubrification en actionnant manuellement la pompe à huile. Remplissez le système de refroidissement avec un mélange 50/50 de nouveau liquide de refroidissement antigel et d'eau distillée.[4]Vous devrez probablement aussi installer:

2 Préparez le moteur. Remplir le nouveau filtre à huile avec de l'huile moteur avant l'installation et avec l'huile de rodage recommandée par le constructeur du moteur. Amorcer le système de lubrification en actionnant manuellement la pompe à huile. Remplissez le système de refroidissement avec un mélange 50/50 de nouveau liquide de refroidissement antigel et d'eau distillée.[4]Vous devrez probablement aussi installer: - Bougies OEM

- nouveau capuchon de distributeur, fils de rotor et de bougie

- nouveau filtre à air, filtre à carburant, filtre de carter et vanne PCV

-

3 Abaissez le moteur avec le palan. Il est important de maintenir le niveau du moteur tout en le baissant. Soyez prudent et aidez. Fixez-le aux supports de montage et reconnectez tous les flexibles, tuyaux et câbles en vous assurant qu'ils sont compatibles avec les nouvelles pièces installées. Réinstallez le radiateur et le capot en vous assurant de ne rien laisser fondre dans les collecteurs d'échappement.

3 Abaissez le moteur avec le palan. Il est important de maintenir le niveau du moteur tout en le baissant. Soyez prudent et aidez. Fixez-le aux supports de montage et reconnectez tous les flexibles, tuyaux et câbles en vous assurant qu'ils sont compatibles avec les nouvelles pièces installées. Réinstallez le radiateur et le capot en vous assurant de ne rien laisser fondre dans les collecteurs d'échappement. -

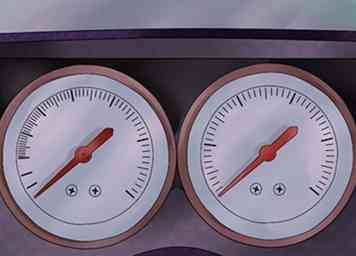

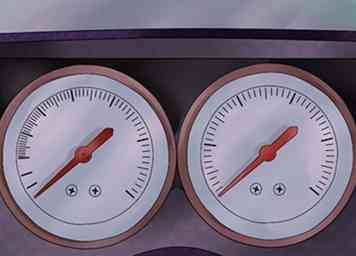

4 Passez par un démarrage initial prudent. Placez le frein d'urgence et bloquez les roues avant de démarrer le contact. Tournez le contact. Si le moteur ne démarre pas, vérifiez le système d'alimentation en carburant.

4 Passez par un démarrage initial prudent. Placez le frein d'urgence et bloquez les roues avant de démarrer le contact. Tournez le contact. Si le moteur ne démarre pas, vérifiez le système d'alimentation en carburant. - Assurez-vous de surveiller la jauge de pression d'huile et la jauge de température. Si vous remarquez une pression d'huile complète, coupez immédiatement le moteur et vérifiez s'il y a des fuites de liquide. Si vous remarquez quelque chose d'inhabituel, arrêtez le moteur immédiatement.

-

5 Brisez le. Après avoir fait tourner le moteur de manière fiable, réglez-le à 2000 tr / min pour éliminer toute trace d’huile sur l’arbre à cames. Vous voudrez faire tourner le moteur à différentes vitesses entre 1800 et 2500 tr / min pendant au moins 20 minutes.[5]

5 Brisez le. Après avoir fait tourner le moteur de manière fiable, réglez-le à 2000 tr / min pour éliminer toute trace d’huile sur l’arbre à cames. Vous voudrez faire tourner le moteur à différentes vitesses entre 1800 et 2500 tr / min pendant au moins 20 minutes.[5] - Tirez le bouchon du radiateur pour vérifier le débit ou les fuites avant qu'il ne fasse trop chaud. Vérifiez que la batterie est en cours de charge.

-

6 Changez l'huile et filtrez après vos 100 premiers miles (160 km). Il est important de faciliter la vie du moteur, et il est courant de changer l'huile après environ 100 ou 200 miles (160 ou 320 km) au départ, puis tous les mille miles pendant au moins les trois premiers mois d'utilisation.

6 Changez l'huile et filtrez après vos 100 premiers miles (160 km). Il est important de faciliter la vie du moteur, et il est courant de changer l'huile après environ 100 ou 200 miles (160 ou 320 km) au départ, puis tous les mille miles pendant au moins les trois premiers mois d'utilisation.

Facebook

Twitter

Google+

Minotauromaquia

Minotauromaquia

1 Nettoyer soigneusement le moteur avant de commencer si possible. La saleté, la crasse et la graisse accumulées rendront les boulons et le débranchement des composants difficiles.

1 Nettoyer soigneusement le moteur avant de commencer si possible. La saleté, la crasse et la graisse accumulées rendront les boulons et le débranchement des composants difficiles.  2 Placez le véhicule près de votre palan. Vous devez être capable de travailler sur une surface plane et bien éclairée, avec suffisamment d'espace pour positionner votre appareil de levage et manœuvrer. Si vous avez un grand garage, tant mieux.

2 Placez le véhicule près de votre palan. Vous devez être capable de travailler sur une surface plane et bien éclairée, avec suffisamment d'espace pour positionner votre appareil de levage et manœuvrer. Si vous avez un grand garage, tant mieux.  3 Organisez votre espace de travail avant de commencer. Avoir des baignoires pour tenir les boulons, les pinces et les attaches pour les trier, un établi ou une table pour disposer les outils, et un seau de trempage et de nettoyage des pièces facilitera la manipulation de ces articles.

3 Organisez votre espace de travail avant de commencer. Avoir des baignoires pour tenir les boulons, les pinces et les attaches pour les trier, un établi ou une table pour disposer les outils, et un seau de trempage et de nettoyage des pièces facilitera la manipulation de ces articles.  4 Retirez le capot. Marquez les boulons de la charnière pour pouvoir les retrouver plus tard. Si vous les desserrez avec précaution, aidez-les en les faisant glisser et en les rangeant pendant que vous terminez le travail. Notez que certaines hottes ont des connexions électriques pour une lampe de courtoisie sous le capot ou pour les phares, les feux de signalisation et les phares antibrouillard qui y sont montés. Ceux-ci devraient également être déconnectés.

4 Retirez le capot. Marquez les boulons de la charnière pour pouvoir les retrouver plus tard. Si vous les desserrez avec précaution, aidez-les en les faisant glisser et en les rangeant pendant que vous terminez le travail. Notez que certaines hottes ont des connexions électriques pour une lampe de courtoisie sous le capot ou pour les phares, les feux de signalisation et les phares antibrouillard qui y sont montés. Ceux-ci devraient également être déconnectés.  5 Commencez à déconnecter les composants externes du moteur. Il est important de débrancher le câble de mise à la terre de la batterie avant de faire quoi que ce soit, puis de commencer à vider les tuyaux de liquide de refroidissement et de radiateur pour faire le travail en toute sécurité. Faites très attention de ne pas endommager les pinces métalliques, qui sont plus difficiles à remplacer que les tuyaux en caoutchouc, que vous pourriez avoir à couper ou à casser.[1]

5 Commencez à déconnecter les composants externes du moteur. Il est important de débrancher le câble de mise à la terre de la batterie avant de faire quoi que ce soit, puis de commencer à vider les tuyaux de liquide de refroidissement et de radiateur pour faire le travail en toute sécurité. Faites très attention de ne pas endommager les pinces métalliques, qui sont plus difficiles à remplacer que les tuyaux en caoutchouc, que vous pourriez avoir à couper ou à casser.[1]  6 Retirez toutes les connexions électriques au moteur. Vous pouvez laisser les fils de la bougie d'allumage plus tard, mais commencez à déconnecter le collecteur d'échappement et à déboulonner toutes les connexions électriques visibles à la transmission en vue de débrancher la transmission.

6 Retirez toutes les connexions électriques au moteur. Vous pouvez laisser les fils de la bougie d'allumage plus tard, mais commencez à déconnecter le collecteur d'échappement et à déboulonner toutes les connexions électriques visibles à la transmission en vue de débrancher la transmission.  7 Retirez les boulons qui fixent la cloche de la transmission au moteur. Montez la voiture et mettez-la sur des chandelles, puis soutenez la transmission par-dessous avec d'autres chandelles. Il est très important d'utiliser des chandelles ou un autre support sous la transmission avant de débrancher les boulons. Une fois que vous les desserrez, il n'y aura plus rien pour soutenir la transmission et elle tombera à moins qu'elle soit bloquée par quelque chose. Pour les véhicules avec une traverse intermédiaire, cela ne sera pas un problème.

7 Retirez les boulons qui fixent la cloche de la transmission au moteur. Montez la voiture et mettez-la sur des chandelles, puis soutenez la transmission par-dessous avec d'autres chandelles. Il est très important d'utiliser des chandelles ou un autre support sous la transmission avant de débrancher les boulons. Une fois que vous les desserrez, il n'y aura plus rien pour soutenir la transmission et elle tombera à moins qu'elle soit bloquée par quelque chose. Pour les véhicules avec une traverse intermédiaire, cela ne sera pas un problème.  8 Utilisez le palan pour retirer le moteur. Connectez le palan aux points de levage des culasses ou aux plus gros boulons situés près du haut du moteur et ajustez lentement le niveleur pour commencer à soulever le devant.

8 Utilisez le palan pour retirer le moteur. Connectez le palan aux points de levage des culasses ou aux plus gros boulons situés près du haut du moteur et ajustez lentement le niveleur pour commencer à soulever le devant.  1 Obtenez le manuel de la boutique pour votre véhicule. Aucune vue d'ensemble ne peut offrir toutes les spécificités nécessaires à la reconstruction de tout type de moteur. Il est donc essentiel que vous consultiez les instructions du fabricant pour chaque marque et modèle. Prenez-en un, lisez-le et conservez-le sous la main.

1 Obtenez le manuel de la boutique pour votre véhicule. Aucune vue d'ensemble ne peut offrir toutes les spécificités nécessaires à la reconstruction de tout type de moteur. Il est donc essentiel que vous consultiez les instructions du fabricant pour chaque marque et modèle. Prenez-en un, lisez-le et conservez-le sous la main.  2 Effectuer une inspection visuelle du moteur. Inspectez le liquide qui sort des nombreuses fiches, en envoyant les connexions de l'unité et les joints entre les composants. Inspectez l'équilibreur d'harmoniques pour voir si le caoutchouc d'isolement est fissuré, ce qui peut suggérer qu'il doit être remplacé. Vérifiez s'il y a des signes de surchauffe, de fissuration et de brûlure sur le bloc. Vérifiez également s'il y a des joints d'étanchéité excessifs laissés par des travaux antérieurs.

2 Effectuer une inspection visuelle du moteur. Inspectez le liquide qui sort des nombreuses fiches, en envoyant les connexions de l'unité et les joints entre les composants. Inspectez l'équilibreur d'harmoniques pour voir si le caoutchouc d'isolement est fissuré, ce qui peut suggérer qu'il doit être remplacé. Vérifiez s'il y a des signes de surchauffe, de fissuration et de brûlure sur le bloc. Vérifiez également s'il y a des joints d'étanchéité excessifs laissés par des travaux antérieurs.  3 Inspectez les composants externes du moteur. Inspectez le distributeur à la recherche de signes de relâchement en le mettant sous pression.Inspectez la courroie de l'alternateur à la recherche de signes d'usure en faisant tourner la poulie et en écoutant tout bruit inhabituel. Inspectez l'assemblage de l'embrayage pour l'usure.

3 Inspectez les composants externes du moteur. Inspectez le distributeur à la recherche de signes de relâchement en le mettant sous pression.Inspectez la courroie de l'alternateur à la recherche de signes d'usure en faisant tourner la poulie et en écoutant tout bruit inhabituel. Inspectez l'assemblage de l'embrayage pour l'usure.  4 Retirez le collecteur d'échappement s'il n'a pas été retiré plus tôt pour faciliter le retrait du moteur du compartiment moteur. Les boulons ou les goujons du collecteur d'échappement peuvent être très corrodés, veillez à les détacher sans les endommager. Utiliser des lubrifiants spéciaux pour cela peut aider, et des boulons extrêmement résistants peuvent nécessiter de la chaleur pour se desserrer.

4 Retirez le collecteur d'échappement s'il n'a pas été retiré plus tôt pour faciliter le retrait du moteur du compartiment moteur. Les boulons ou les goujons du collecteur d'échappement peuvent être très corrodés, veillez à les détacher sans les endommager. Utiliser des lubrifiants spéciaux pour cela peut aider, et des boulons extrêmement résistants peuvent nécessiter de la chaleur pour se desserrer.  5 Commencez à démonter le reste du moteur. Commencez par retirer le carter d'huile et les couvercles de soupapes, puis les culasses. Veillez à protéger les barres de levage lorsque vous soulevez la ou les culasses, si elles sont pliées ou endommagées, elles devront être remplacées.

5 Commencez à démonter le reste du moteur. Commencez par retirer le carter d'huile et les couvercles de soupapes, puis les culasses. Veillez à protéger les barres de levage lorsque vous soulevez la ou les culasses, si elles sont pliées ou endommagées, elles devront être remplacées.  6 Vérifiez les alésages du cylindre. Vous voudrez peut-être utiliser un micromètre pour déterminer le diamètre de l'alésage, les cylindres très usés risquent d'être trop éloignés pour permettre une reconstruction réussie. Si vous savez que le moteur n'a pas encore été reconstruit, vous pouvez vous faire une idée de l'usure des parois du cylindre en regardant l'arête du cylindre. C'est le point où le piston sonne sortie par le haut, la surface sous l'arête est usée par le contact des anneaux de cylindre lorsqu'ils se déplacent de haut en bas, le dessus n'est pas usé et indique donc le diamètre d'alésage d'origine. Généralement, si l'usure est inférieure à 20/1000 de pouce, les pistons originaux peuvent être réutilisés, plus de 20 / 1000s nécessiteront un alésage du moteur et des pistons surdimensionnés.

6 Vérifiez les alésages du cylindre. Vous voudrez peut-être utiliser un micromètre pour déterminer le diamètre de l'alésage, les cylindres très usés risquent d'être trop éloignés pour permettre une reconstruction réussie. Si vous savez que le moteur n'a pas encore été reconstruit, vous pouvez vous faire une idée de l'usure des parois du cylindre en regardant l'arête du cylindre. C'est le point où le piston sonne sortie par le haut, la surface sous l'arête est usée par le contact des anneaux de cylindre lorsqu'ils se déplacent de haut en bas, le dessus n'est pas usé et indique donc le diamètre d'alésage d'origine. Généralement, si l'usure est inférieure à 20/1000 de pouce, les pistons originaux peuvent être réutilisés, plus de 20 / 1000s nécessiteront un alésage du moteur et des pistons surdimensionnés.  7 Retirez l'arête sur les cylindres près du haut de l'alésage avec un alésoir à cylindre (rimmer). L'arête est le point où le métal du cylindre ne s'use pas parce que les anneaux ne montent pas aussi haut dans l'alésage. L'usure du cylindre doit être inférieure à ce point, mais l'arête doit être évidée avant le retrait pour permettre aux pistons d'être enlevés et sans dommage et pour permettre la réinstallation des pistons avec de nouveaux anneaux possibles.

7 Retirez l'arête sur les cylindres près du haut de l'alésage avec un alésoir à cylindre (rimmer). L'arête est le point où le métal du cylindre ne s'use pas parce que les anneaux ne montent pas aussi haut dans l'alésage. L'usure du cylindre doit être inférieure à ce point, mais l'arête doit être évidée avant le retrait pour permettre aux pistons d'être enlevés et sans dommage et pour permettre la réinstallation des pistons avec de nouveaux anneaux possibles.  8 Retirez les assemblages de piston et de tige. Après avoir retiré les capuchons de tiges des tiges, placez des caches de protection (couvercles de protection) sur les embouts et protégez les boulons pour les empêcher de rayer, grattant et entaillant le bloc moteur ou les filets endommagés. Le tuyau de carburant en caoutchouc peut être coupé pour glisser sur les filets dans ce cas. Une fois retirés, replacez le même capuchon sur la tige correspondante, conservez-les comme paires appariées / appariées numérotées. Gardez les pièces marquées ou en ordre de retour dans le même cylindre à partir duquel elles ont été retirées. Ceci pour assurer l'équilibre et l'ajustement; et cohérente "pause" dans

8 Retirez les assemblages de piston et de tige. Après avoir retiré les capuchons de tiges des tiges, placez des caches de protection (couvercles de protection) sur les embouts et protégez les boulons pour les empêcher de rayer, grattant et entaillant le bloc moteur ou les filets endommagés. Le tuyau de carburant en caoutchouc peut être coupé pour glisser sur les filets dans ce cas. Une fois retirés, replacez le même capuchon sur la tige correspondante, conservez-les comme paires appariées / appariées numérotées. Gardez les pièces marquées ou en ordre de retour dans le même cylindre à partir duquel elles ont été retirées. Ceci pour assurer l'équilibre et l'ajustement; et cohérente "pause" dans  9 Retirez et inspectez le vilebrequin. Une fois enlevé, rangez-le dans un endroit sûr, utilisez de préférence des plaques de montage de la manivelle afin de pouvoir mesurer avec précision le vilebrequin. Gardez les anciens paliers principaux en bon état, inspectez-les pour détecter toute trace d'usure ou de saleté. Avec la manivelle retirée et stockée correctement, placez les capuchons principaux sur le bloc moteur et serrez au couple spécifié.

9 Retirez et inspectez le vilebrequin. Une fois enlevé, rangez-le dans un endroit sûr, utilisez de préférence des plaques de montage de la manivelle afin de pouvoir mesurer avec précision le vilebrequin. Gardez les anciens paliers principaux en bon état, inspectez-les pour détecter toute trace d'usure ou de saleté. Avec la manivelle retirée et stockée correctement, placez les capuchons principaux sur le bloc moteur et serrez au couple spécifié.  10 Effectuer une inspection visuelle du vilebrequin. Inspectez les fissures et tout signe de surchauffe. Mesurer différentes dimensions du vilebrequin. Ces dimensions incluent le diamètre du tourillon, hors du tour, effilé et épuisé. Comparez cela aux dimensions indiquées dans le manuel de l'atelier.

10 Effectuer une inspection visuelle du vilebrequin. Inspectez les fissures et tout signe de surchauffe. Mesurer différentes dimensions du vilebrequin. Ces dimensions incluent le diamètre du tourillon, hors du tour, effilé et épuisé. Comparez cela aux dimensions indiquées dans le manuel de l'atelier.  11 Terminer le démontage. Retirez les bouchons, les supports, les broches de guidage et tout ce qui est encore attaché à l’extérieur du bloc moteur. Effectuer une inspection visuelle du bloc moteur lui-même pour détecter toute fissure.

11 Terminer le démontage. Retirez les bouchons, les supports, les broches de guidage et tout ce qui est encore attaché à l’extérieur du bloc moteur. Effectuer une inspection visuelle du bloc moteur lui-même pour détecter toute fissure.  12 Mesurer les spécifications. Il est probablement préférable de le faire à l'atelier d'usinage, mais si vous disposez des outils nécessaires, vous pouvez utiliser une règle et un jeu de jauges d'épaisseur pour vérifier la planéité de la surface de la terrasse. Mesurer les deux diagonalement et horizontalement. Si la surface du pont dépasse la spécification de planéité, refaire la surface du bloc. Faites attention lors du resurfaçage pour ne pas enlever trop de matière. Si vous enlevez trop de matériau, vous risquez de voir les pistons entrer en collision avec les vannes.

12 Mesurer les spécifications. Il est probablement préférable de le faire à l'atelier d'usinage, mais si vous disposez des outils nécessaires, vous pouvez utiliser une règle et un jeu de jauges d'épaisseur pour vérifier la planéité de la surface de la terrasse. Mesurer les deux diagonalement et horizontalement. Si la surface du pont dépasse la spécification de planéité, refaire la surface du bloc. Faites attention lors du resurfaçage pour ne pas enlever trop de matière. Si vous enlevez trop de matériau, vous risquez de voir les pistons entrer en collision avec les vannes.  1 Utilisez un compresseur à ressort pour comprimer les ressorts de la vanne. Avec le ressort comprimé, retirez les cales de soupape et relâchez lentement le ressort de la soupape. Une fois que vous pouvez retirer l'outil de compression, retirez les ressorts de soupape et les cales. Gardez ces composants en ordre.

1 Utilisez un compresseur à ressort pour comprimer les ressorts de la vanne. Avec le ressort comprimé, retirez les cales de soupape et relâchez lentement le ressort de la soupape. Une fois que vous pouvez retirer l'outil de compression, retirez les ressorts de soupape et les cales. Gardez ces composants en ordre.  2 Retirez la valve de la tête. Essayez de ne pas forcer, ce qui peut rayer les guides. Pour chaque vanne, vous devez éliminer toute accumulation de carbone ou la saleté des vannes et de la tête de vanne. Si possible, faire grenailler la tête ou le verre dans l'atelier d'usinage ou utiliser Magnaflux ou un agent de teinture pour détecter les fissures.[2]

2 Retirez la valve de la tête. Essayez de ne pas forcer, ce qui peut rayer les guides. Pour chaque vanne, vous devez éliminer toute accumulation de carbone ou la saleté des vannes et de la tête de vanne. Si possible, faire grenailler la tête ou le verre dans l'atelier d'usinage ou utiliser Magnaflux ou un agent de teinture pour détecter les fissures.[2]  3 Vérifiez que chaque tête de vanne est plate. Notez toute planéité hors spécifications afin de pouvoir la corriger dans l'atelier après l'inspection. Inspectez les guides pour détecter toute usure excessive à l’aide d’un indicateur à cadran et vérifiez la récession des sièges de soupape. Il est également essentiel de vérifier:

3 Vérifiez que chaque tête de vanne est plate. Notez toute planéité hors spécifications afin de pouvoir la corriger dans l'atelier après l'inspection. Inspectez les guides pour détecter toute usure excessive à l’aide d’un indicateur à cadran et vérifiez la récession des sièges de soupape. Il est également essentiel de vérifier:  4 Reconditionnez les guides de soupape usés. Remplacez les sièges de soupape encastrés et replacez toutes les soupapes qui ne seront pas remplacées. Usiner les sièges de soupape. Lubrifiez les tiges de la vanne avec de l'huile moteur. Installez les joints de soupape.

4 Reconditionnez les guides de soupape usés. Remplacez les sièges de soupape encastrés et replacez toutes les soupapes qui ne seront pas remplacées. Usiner les sièges de soupape. Lubrifiez les tiges de la vanne avec de l'huile moteur. Installez les joints de soupape.  1 Si le bloc a été usiné, revérifiez toutes les dimensions. Les ateliers d'usinage font des erreurs, mais c'est votre travail de vérifier leur travail. Vérifiez que les canaux d'huile et les ouvertures du système de graissage du bloc sont libres et exempts de tous les copeaux de métal, de la saleté et des débris.[3]

1 Si le bloc a été usiné, revérifiez toutes les dimensions. Les ateliers d'usinage font des erreurs, mais c'est votre travail de vérifier leur travail. Vérifiez que les canaux d'huile et les ouvertures du système de graissage du bloc sont libres et exempts de tous les copeaux de métal, de la saleté et des débris.[3]  2 Huiler soigneusement les composants. Installez les bouchons de la galerie à huile et les bouchons à l'aide d'un scellant durcissant. N'utilisez jamais de scellant à base de silicone dans ces zones, qui peuvent se dissoudre et former des débris caoutchouteux dans le système de graissage.

2 Huiler soigneusement les composants. Installez les bouchons de la galerie à huile et les bouchons à l'aide d'un scellant durcissant. N'utilisez jamais de scellant à base de silicone dans ces zones, qui peuvent se dissoudre et former des débris caoutchouteux dans le système de graissage.  3 Installez le vilebrequin et les capuchons principaux. Graisser les paliers d'arbre à cames avec de la graisse haute pression, puis installer l'arbre à cames. Étant donné que les capuchons sont sensibles à la position et à la direction, serrez les capuchons, puis serrez-les sur le bloc du centre en sortant.

3 Installez le vilebrequin et les capuchons principaux. Graisser les paliers d'arbre à cames avec de la graisse haute pression, puis installer l'arbre à cames. Étant donné que les capuchons sont sensibles à la position et à la direction, serrez les capuchons, puis serrez-les sur le bloc du centre en sortant.  4 Installez la chaîne de distribution ou la courroie selon les spécifications. Assurez-vous d'aligner correctement les repères de synchronisation lors du réassemblage et de la mesure de la came.

4 Installez la chaîne de distribution ou la courroie selon les spécifications. Assurez-vous d'aligner correctement les repères de synchronisation lors du réassemblage et de la mesure de la came.  5 Installez de nouveaux pistons, anneaux, joints et joints. Vérifiez les espaces entre les segments de piston pour les dégagements OEM. Vous pourriez avoir besoin d'anneaux surdimensionnés. Si les bagues ont un diamètre trop petit, elles auront un espace excessif, mais si elles sont trop grandes, elles seront trop serrées et risquent de se coincer, voire de se briser lorsque le moteur chauffe.

5 Installez de nouveaux pistons, anneaux, joints et joints. Vérifiez les espaces entre les segments de piston pour les dégagements OEM. Vous pourriez avoir besoin d'anneaux surdimensionnés. Si les bagues ont un diamètre trop petit, elles auront un espace excessif, mais si elles sont trop grandes, elles seront trop serrées et risquent de se coincer, voire de se briser lorsque le moteur chauffe.  6 Installez les ensembles piston et tige. Utilisez des protecteurs de tourillon et lubrifiez les inserts de la tige, puis installez et serrez les chapeaux de bielle. Pendant que vous installez les tiges, commencez par les serrer doucement puis serrez-les graduellement en 3 étapes pour vous assurer qu'elles sont correctement et uniformément en place.

6 Installez les ensembles piston et tige. Utilisez des protecteurs de tourillon et lubrifiez les inserts de la tige, puis installez et serrez les chapeaux de bielle. Pendant que vous installez les tiges, commencez par les serrer doucement puis serrez-les graduellement en 3 étapes pour vous assurer qu'elles sont correctement et uniformément en place.  7 Installez le joint de culasse. Le joint peut être directionnel, assurez-vous donc de l'installer dans la bonne direction. N'oubliez pas de mettre la tête en place pour bloquer le boulon ou la courroie OHC ne fonctionnera jamais correctement et ensuite déchiqueter. Utilisez uniquement du "ciment à joints" si le fabricant vous le demande.

7 Installez le joint de culasse. Le joint peut être directionnel, assurez-vous donc de l'installer dans la bonne direction. N'oubliez pas de mettre la tête en place pour bloquer le boulon ou la courroie OHC ne fonctionnera jamais correctement et ensuite déchiqueter. Utilisez uniquement du "ciment à joints" si le fabricant vous le demande.  8 Installez de nouvelles têtes de vanne. Lubrifiez les filets et les rondelles des boulons avec le lubrifiant ou le scellant du fabricant d’origine (OEM), puis serrez les boulons en trois étapes en utilisant le modèle spécifié par l’OEM. Portez une attention particulière à la longueur et à l’emplacement des boulons.

8 Installez de nouvelles têtes de vanne. Lubrifiez les filets et les rondelles des boulons avec le lubrifiant ou le scellant du fabricant d’origine (OEM), puis serrez les boulons en trois étapes en utilisant le modèle spécifié par l’OEM. Portez une attention particulière à la longueur et à l’emplacement des boulons.  9 Installez un nouveau train de soupapes. Veillez à lubrifier les pièces lorsque vous les installez et réglez les vannes si nécessaire. Utilisez un minimum de mouvement haut / bas, puis serrez en utilisant 1 tour de précharge

9 Installez un nouveau train de soupapes. Veillez à lubrifier les pièces lorsque vous les installez et réglez les vannes si nécessaire. Utilisez un minimum de mouvement haut / bas, puis serrez en utilisant 1 tour de précharge  1 Complétez les autres projets qui pourraient être nécessaires à la reconstruction. Si vous faites une refonte complète, vous aurez probablement envie de faire d'autres tâches en même temps pendant que vous en avez la chance. De même, il est généralement déconseillé de connecter votre moteur fraîchement refait à une transmission de 200 000 miles (320 000 km). Tu pourrais vouloir:

1 Complétez les autres projets qui pourraient être nécessaires à la reconstruction. Si vous faites une refonte complète, vous aurez probablement envie de faire d'autres tâches en même temps pendant que vous en avez la chance. De même, il est généralement déconseillé de connecter votre moteur fraîchement refait à une transmission de 200 000 miles (320 000 km). Tu pourrais vouloir:  2 Préparez le moteur. Remplir le nouveau filtre à huile avec de l'huile moteur avant l'installation et avec l'huile de rodage recommandée par le constructeur du moteur. Amorcer le système de lubrification en actionnant manuellement la pompe à huile. Remplissez le système de refroidissement avec un mélange 50/50 de nouveau liquide de refroidissement antigel et d'eau distillée.[4]Vous devrez probablement aussi installer:

2 Préparez le moteur. Remplir le nouveau filtre à huile avec de l'huile moteur avant l'installation et avec l'huile de rodage recommandée par le constructeur du moteur. Amorcer le système de lubrification en actionnant manuellement la pompe à huile. Remplissez le système de refroidissement avec un mélange 50/50 de nouveau liquide de refroidissement antigel et d'eau distillée.[4]Vous devrez probablement aussi installer:  3 Abaissez le moteur avec le palan. Il est important de maintenir le niveau du moteur tout en le baissant. Soyez prudent et aidez. Fixez-le aux supports de montage et reconnectez tous les flexibles, tuyaux et câbles en vous assurant qu'ils sont compatibles avec les nouvelles pièces installées. Réinstallez le radiateur et le capot en vous assurant de ne rien laisser fondre dans les collecteurs d'échappement.

3 Abaissez le moteur avec le palan. Il est important de maintenir le niveau du moteur tout en le baissant. Soyez prudent et aidez. Fixez-le aux supports de montage et reconnectez tous les flexibles, tuyaux et câbles en vous assurant qu'ils sont compatibles avec les nouvelles pièces installées. Réinstallez le radiateur et le capot en vous assurant de ne rien laisser fondre dans les collecteurs d'échappement.  4 Passez par un démarrage initial prudent. Placez le frein d'urgence et bloquez les roues avant de démarrer le contact. Tournez le contact. Si le moteur ne démarre pas, vérifiez le système d'alimentation en carburant.

4 Passez par un démarrage initial prudent. Placez le frein d'urgence et bloquez les roues avant de démarrer le contact. Tournez le contact. Si le moteur ne démarre pas, vérifiez le système d'alimentation en carburant.  5 Brisez le. Après avoir fait tourner le moteur de manière fiable, réglez-le à 2000 tr / min pour éliminer toute trace d’huile sur l’arbre à cames. Vous voudrez faire tourner le moteur à différentes vitesses entre 1800 et 2500 tr / min pendant au moins 20 minutes.[5]

5 Brisez le. Après avoir fait tourner le moteur de manière fiable, réglez-le à 2000 tr / min pour éliminer toute trace d’huile sur l’arbre à cames. Vous voudrez faire tourner le moteur à différentes vitesses entre 1800 et 2500 tr / min pendant au moins 20 minutes.[5]  6 Changez l'huile et filtrez après vos 100 premiers miles (160 km). Il est important de faciliter la vie du moteur, et il est courant de changer l'huile après environ 100 ou 200 miles (160 ou 320 km) au départ, puis tous les mille miles pendant au moins les trois premiers mois d'utilisation.

6 Changez l'huile et filtrez après vos 100 premiers miles (160 km). Il est important de faciliter la vie du moteur, et il est courant de changer l'huile après environ 100 ou 200 miles (160 ou 320 km) au départ, puis tous les mille miles pendant au moins les trois premiers mois d'utilisation.