L'acier galvanisé le recouvre d'une couche de zinc pour le protéger de la corrosion. Le zinc a été utilisé pour la première fois dans la construction à l'époque de la destruction de Pompéi, mais il a d'abord été utilisé pour galvaniser de l'acier (en fait du fer) en 1742 et le procédé breveté en 1837.[1] L'acier galvanisé est utilisé dans la fabrication de solins, de gouttières et de tuyaux de descente en tôle, ainsi que pour les clous extérieurs. Plusieurs procédés peuvent être utilisés pour galvaniser l'acier: la galvanisation à chaud, l'électro-zingage, la shérardisation et la pulvérisation métallique.[2]

Méthode One of Four:

Galvanisation à chaud

-

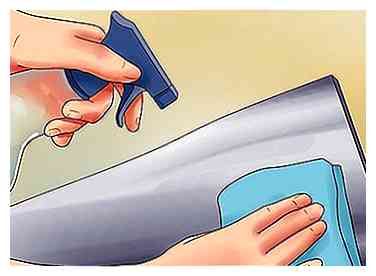

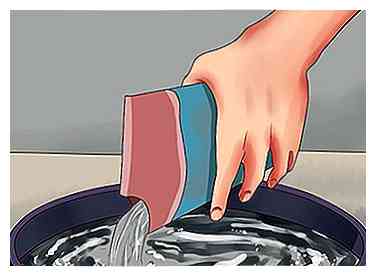

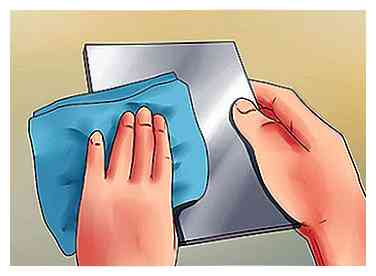

1 Nettoyer les contaminants de surface. Avant toute autre mesure, la surface en acier doit être nettoyée à fond. La façon dont cela se fait dépend de ce qui doit être nettoyé.

1 Nettoyer les contaminants de surface. Avant toute autre mesure, la surface en acier doit être nettoyée à fond. La façon dont cela se fait dépend de ce qui doit être nettoyé. - Les marques de saleté, de graisse, d'huile ou de peinture nécessitent l'utilisation d'un acide doux, d'un alcali chaud ou d'un agent nettoyant biologique.

- L'asphalte, l'époxy, le vinyle ou les scories doivent être nettoyés au jet de sable ou avec d'autres abrasifs.

-

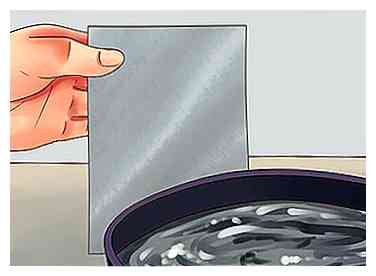

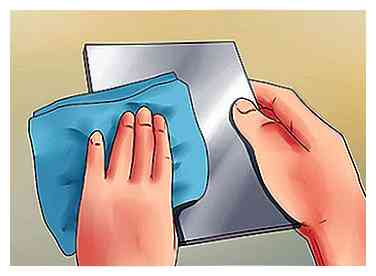

2 Enlevez la rouille. Le décapage se fait avec de l'acide chlorhydrique ou de l'acide sulfurique chaud; il enlève à la fois la rouille et le tartre.

2 Enlevez la rouille. Le décapage se fait avec de l'acide chlorhydrique ou de l'acide sulfurique chaud; il enlève à la fois la rouille et le tartre. - Dans certains cas, un nettoyage abrasif peut suffire à éliminer la rouille ou il peut être nécessaire d'utiliser à la fois une solution de décapage et des abrasifs. Dans certains cas, des abrasifs plus gros tels que le buckshot sont soufflés à l'air sur l'acier.

-

3 Mettez le métal en mouvement. Dans ce cas, le «flux» est une solution de chlorure de zinc et d'ammonium qui élimine toute trace de rouille et de tartre et protège l'acier de la rouille jusqu'à ce qu'il soit effectivement galvanisé.

3 Mettez le métal en mouvement. Dans ce cas, le «flux» est une solution de chlorure de zinc et d'ammonium qui élimine toute trace de rouille et de tartre et protège l'acier de la rouille jusqu'à ce qu'il soit effectivement galvanisé. -

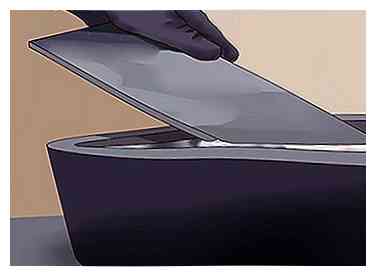

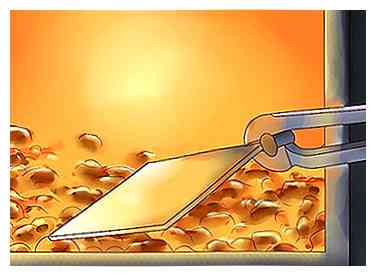

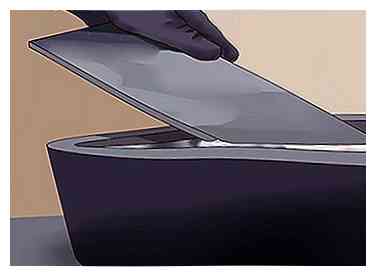

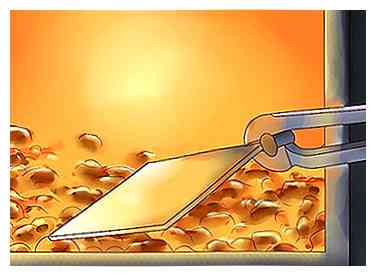

4 Immerger l'acier dans le zinc fondu. Le bain de zinc fondu doit contenir au moins 98% de zinc et être maintenu à une température comprise entre 435 et 455 ° C (815 et 850 ° F).

4 Immerger l'acier dans le zinc fondu. Le bain de zinc fondu doit contenir au moins 98% de zinc et être maintenu à une température comprise entre 435 et 455 ° C (815 et 850 ° F). - Alors que l'acier est immergé dans le bain de zinc, son fer réagit avec le zinc pour former une série de couches d'alliage et une couche externe de zinc pur.

-

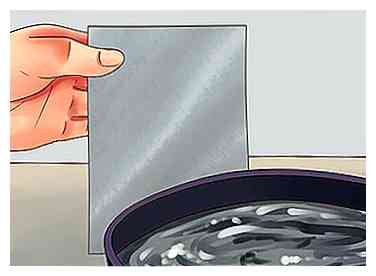

5 Sortez l'acier galvanisé du bain de zinc lentement. La plus grande partie du zinc en excès s’évacuera; Ce qui ne s'écoule pas peut être vibré ou essoré dans une centrifugeuse.

5 Sortez l'acier galvanisé du bain de zinc lentement. La plus grande partie du zinc en excès s’évacuera; Ce qui ne s'écoule pas peut être vibré ou essoré dans une centrifugeuse. -

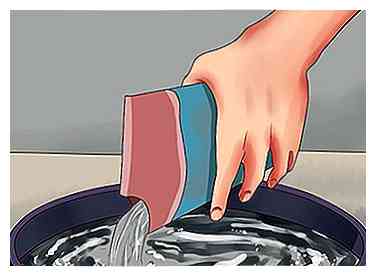

6 Refroidissez l'acier galvanisé. Le refroidissement du métal arrête la réaction de galvanisation, qui se poursuit tant que l'acier est à la même température qu'il était immergé dans le bain de zinc. Le refroidissement peut se faire de plusieurs manières:[3]

6 Refroidissez l'acier galvanisé. Le refroidissement du métal arrête la réaction de galvanisation, qui se poursuit tant que l'acier est à la même température qu'il était immergé dans le bain de zinc. Le refroidissement peut se faire de plusieurs manières:[3] - Immerger l'acier dans une solution de passivation telle que l'hydroxyde de potassium.[4]

- Immerger l'acier dans l'eau.

- Laisser l'acier refroidir à l'air libre.

-

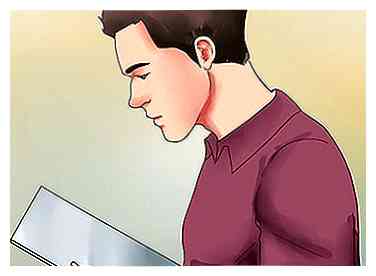

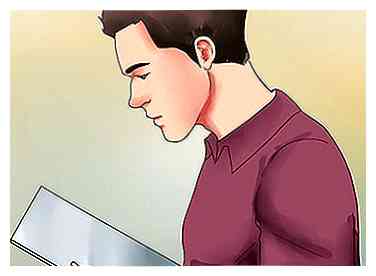

7 Inspectez l'acier galvanisé. Une fois que l'acier galvanisé est refroidi, vérifiez-le pour vous assurer que le revêtement de zinc a une belle apparence, adhère à l'acier et est suffisamment épais. Plusieurs tests peuvent être effectués pour garantir le succès de la galvanisation.

7 Inspectez l'acier galvanisé. Une fois que l'acier galvanisé est refroidi, vérifiez-le pour vous assurer que le revêtement de zinc a une belle apparence, adhère à l'acier et est suffisamment épais. Plusieurs tests peuvent être effectués pour garantir le succès de la galvanisation. - Des normes pour la galvanisation à chaud et l'inspection de ses résultats ont été établies par des organisations telles que l'American Society for Testing and Materials (maintenant appelée ASTM International),[5] l’Organisation internationale de normalisation (ISO), l’Association canadienne de normalisation (CSA) et l’Association américaine des fonctionnaires des routes et des transports (AASHTO). :[6]

Méthode deux sur quatre:

Électro-zingage

-

1 Préparez l'acier comme pour la galvanisation à chaud. L'acier doit être nettoyé et décoloré avant que l'électrogalvanisation puisse avoir lieu.

1 Préparez l'acier comme pour la galvanisation à chaud. L'acier doit être nettoyé et décoloré avant que l'électrogalvanisation puisse avoir lieu. -

2 Préparer une solution d'électrolyte de zinc. Le sulfate de zinc ou le cyanure de zinc sont normalement utilisés pour l'électrolyte.

2 Préparer une solution d'électrolyte de zinc. Le sulfate de zinc ou le cyanure de zinc sont normalement utilisés pour l'électrolyte. -

3 Immerger l'acier dans l'électrolyte. La solution réagira avec l'acier pour provoquer la précipitation du zinc sur l'acier et le recouvrir. Plus l'acier reste longtemps dans l'électrolyte, plus le revêtement sera épais.

3 Immerger l'acier dans l'électrolyte. La solution réagira avec l'acier pour provoquer la précipitation du zinc sur l'acier et le recouvrir. Plus l'acier reste longtemps dans l'électrolyte, plus le revêtement sera épais. - Bien que cette méthode offre un meilleur contrôle de l'épaisseur du revêtement de zinc que la galvanisation à chaud, elle ne permet généralement pas aux couches de devenir aussi épaisses.[7]

Méthode trois sur quatre:

Shérardisation

-

1 Préparez l'acier comme avec les autres méthodes de galvanisation. Nettoyez la saleté avec de l'acide ou du sablage si nécessaire et décapez la rouille.

1 Préparez l'acier comme avec les autres méthodes de galvanisation. Nettoyez la saleté avec de l'acide ou du sablage si nécessaire et décapez la rouille. -

2 Placez l'acier dans une enceinte sans air.

2 Placez l'acier dans une enceinte sans air. -

3 Entourez l'acier de zinc en poudre.

3 Entourez l'acier de zinc en poudre. -

4 Chauffer l'acier Cela fait fondre le zinc en poudre dans un liquide qui, une fois refroidi, laisse un mince revêtement d'alliage.

4 Chauffer l'acier Cela fait fondre le zinc en poudre dans un liquide qui, une fois refroidi, laisse un mince revêtement d'alliage. - Le shérard est le mieux utilisé pour les pièces en acier profilées, car le revêtement galvanique suivra les configurations de l'acier en dessous. Il est préférable de l'utiliser avec des objets métalliques assez petits.[8]

Méthode quatre sur quatre:

Pulvérisation métallique

-

1 Préparez l'acier comme avec les autres méthodes. Nettoyez toute la saleté et enlevez la rouille pour qu'elle soit prête à être pulvérisée.

1 Préparez l'acier comme avec les autres méthodes. Nettoyez toute la saleté et enlevez la rouille pour qu'elle soit prête à être pulvérisée. -

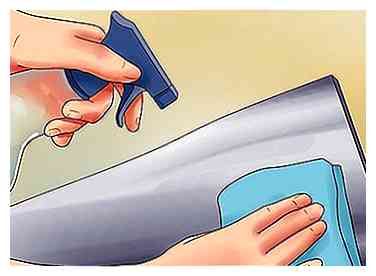

2 Pulvériser sur une fine couche de zinc fondu.

2 Pulvériser sur une fine couche de zinc fondu. -

3 Chauffer l'acier revêtu pour assurer une liaison correcte.

3 Chauffer l'acier revêtu pour assurer une liaison correcte. - Les revêtements galvaniques produits avec cette méthode sont moins fragiles et moins sujets au pelage et à la desquamation, mais offrent moins de protection contre la rouille de l'acier sous-jacent.[9]

Facebook

Twitter

Google+

Minotauromaquia

Minotauromaquia

1 Nettoyer les contaminants de surface. Avant toute autre mesure, la surface en acier doit être nettoyée à fond. La façon dont cela se fait dépend de ce qui doit être nettoyé.

1 Nettoyer les contaminants de surface. Avant toute autre mesure, la surface en acier doit être nettoyée à fond. La façon dont cela se fait dépend de ce qui doit être nettoyé.  2 Enlevez la rouille. Le décapage se fait avec de l'acide chlorhydrique ou de l'acide sulfurique chaud; il enlève à la fois la rouille et le tartre.

2 Enlevez la rouille. Le décapage se fait avec de l'acide chlorhydrique ou de l'acide sulfurique chaud; il enlève à la fois la rouille et le tartre.  3 Mettez le métal en mouvement. Dans ce cas, le «flux» est une solution de chlorure de zinc et d'ammonium qui élimine toute trace de rouille et de tartre et protège l'acier de la rouille jusqu'à ce qu'il soit effectivement galvanisé.

3 Mettez le métal en mouvement. Dans ce cas, le «flux» est une solution de chlorure de zinc et d'ammonium qui élimine toute trace de rouille et de tartre et protège l'acier de la rouille jusqu'à ce qu'il soit effectivement galvanisé.  4 Immerger l'acier dans le zinc fondu. Le bain de zinc fondu doit contenir au moins 98% de zinc et être maintenu à une température comprise entre 435 et 455 ° C (815 et 850 ° F).

4 Immerger l'acier dans le zinc fondu. Le bain de zinc fondu doit contenir au moins 98% de zinc et être maintenu à une température comprise entre 435 et 455 ° C (815 et 850 ° F).  5 Sortez l'acier galvanisé du bain de zinc lentement. La plus grande partie du zinc en excès s’évacuera; Ce qui ne s'écoule pas peut être vibré ou essoré dans une centrifugeuse.

5 Sortez l'acier galvanisé du bain de zinc lentement. La plus grande partie du zinc en excès s’évacuera; Ce qui ne s'écoule pas peut être vibré ou essoré dans une centrifugeuse.  6 Refroidissez l'acier galvanisé. Le refroidissement du métal arrête la réaction de galvanisation, qui se poursuit tant que l'acier est à la même température qu'il était immergé dans le bain de zinc. Le refroidissement peut se faire de plusieurs manières:[3]

6 Refroidissez l'acier galvanisé. Le refroidissement du métal arrête la réaction de galvanisation, qui se poursuit tant que l'acier est à la même température qu'il était immergé dans le bain de zinc. Le refroidissement peut se faire de plusieurs manières:[3]  7 Inspectez l'acier galvanisé. Une fois que l'acier galvanisé est refroidi, vérifiez-le pour vous assurer que le revêtement de zinc a une belle apparence, adhère à l'acier et est suffisamment épais. Plusieurs tests peuvent être effectués pour garantir le succès de la galvanisation.

7 Inspectez l'acier galvanisé. Une fois que l'acier galvanisé est refroidi, vérifiez-le pour vous assurer que le revêtement de zinc a une belle apparence, adhère à l'acier et est suffisamment épais. Plusieurs tests peuvent être effectués pour garantir le succès de la galvanisation.  1 Préparez l'acier comme pour la galvanisation à chaud. L'acier doit être nettoyé et décoloré avant que l'électrogalvanisation puisse avoir lieu.

1 Préparez l'acier comme pour la galvanisation à chaud. L'acier doit être nettoyé et décoloré avant que l'électrogalvanisation puisse avoir lieu.  2 Préparer une solution d'électrolyte de zinc. Le sulfate de zinc ou le cyanure de zinc sont normalement utilisés pour l'électrolyte.

2 Préparer une solution d'électrolyte de zinc. Le sulfate de zinc ou le cyanure de zinc sont normalement utilisés pour l'électrolyte.  3 Immerger l'acier dans l'électrolyte. La solution réagira avec l'acier pour provoquer la précipitation du zinc sur l'acier et le recouvrir. Plus l'acier reste longtemps dans l'électrolyte, plus le revêtement sera épais.

3 Immerger l'acier dans l'électrolyte. La solution réagira avec l'acier pour provoquer la précipitation du zinc sur l'acier et le recouvrir. Plus l'acier reste longtemps dans l'électrolyte, plus le revêtement sera épais.  1 Préparez l'acier comme avec les autres méthodes de galvanisation. Nettoyez la saleté avec de l'acide ou du sablage si nécessaire et décapez la rouille.

1 Préparez l'acier comme avec les autres méthodes de galvanisation. Nettoyez la saleté avec de l'acide ou du sablage si nécessaire et décapez la rouille.  2 Placez l'acier dans une enceinte sans air.

2 Placez l'acier dans une enceinte sans air.  3 Entourez l'acier de zinc en poudre.

3 Entourez l'acier de zinc en poudre.  4 Chauffer l'acier Cela fait fondre le zinc en poudre dans un liquide qui, une fois refroidi, laisse un mince revêtement d'alliage.

4 Chauffer l'acier Cela fait fondre le zinc en poudre dans un liquide qui, une fois refroidi, laisse un mince revêtement d'alliage.  1 Préparez l'acier comme avec les autres méthodes. Nettoyez toute la saleté et enlevez la rouille pour qu'elle soit prête à être pulvérisée.

1 Préparez l'acier comme avec les autres méthodes. Nettoyez toute la saleté et enlevez la rouille pour qu'elle soit prête à être pulvérisée.  2 Pulvériser sur une fine couche de zinc fondu.

2 Pulvériser sur une fine couche de zinc fondu.  3 Chauffer l'acier revêtu pour assurer une liaison correcte.

3 Chauffer l'acier revêtu pour assurer une liaison correcte.