La fibre de carbone gagne en popularité dans la création de bicyclettes, d'avions et même de certaines automobiles car elle est à la fois robuste et légère. Bien que les produits en fibre de carbone soient souvent assez chers, vous pouvez fabriquer certains produits en fibre de carbone à la maison pour une fraction du prix des détaillants traditionnels. Il suffit de créer un bon moule, d'appliquer la fibre de carbone et de finir la pièce lorsqu'elle sèche.

Méthode One of Four:

Créer une bonne surface

-

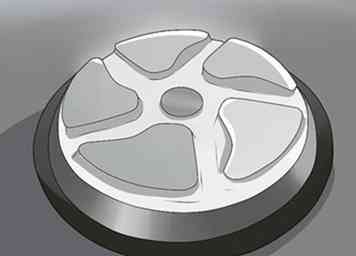

1 Trouvez un moule approprié. Avant de pouvoir fabriquer quelque chose en fibre de carbone, vous devez avoir un moule. Le moule façonne la fibre de carbone dans la forme que vous voulez. Vous pouvez acheter des moules en ligne ou chez d'autres détaillants. Les pièces en fibre de carbone sont populaires dans les industries de l'automobile et de la moto, et vous pouvez souvent acheter des moules auprès de fournisseurs.[1]

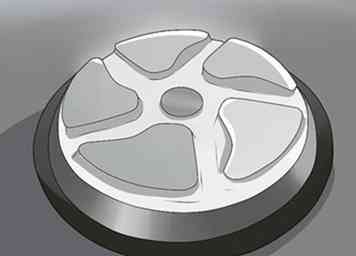

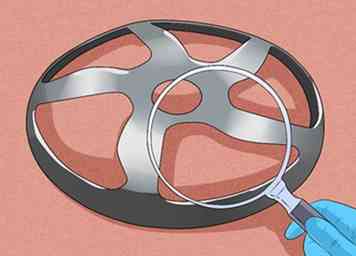

1 Trouvez un moule approprié. Avant de pouvoir fabriquer quelque chose en fibre de carbone, vous devez avoir un moule. Le moule façonne la fibre de carbone dans la forme que vous voulez. Vous pouvez acheter des moules en ligne ou chez d'autres détaillants. Les pièces en fibre de carbone sont populaires dans les industries de l'automobile et de la moto, et vous pouvez souvent acheter des moules auprès de fournisseurs.[1] - Dans certains cas, vous pouvez utiliser la pièce d'origine comme moule pour fabriquer la pièce en fibre de carbone. Cela ne fonctionnera pas correctement si la pièce est endommagée.

-

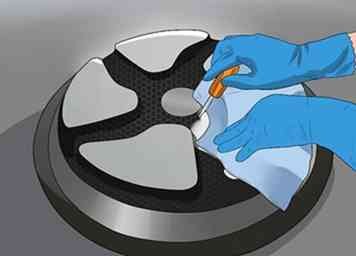

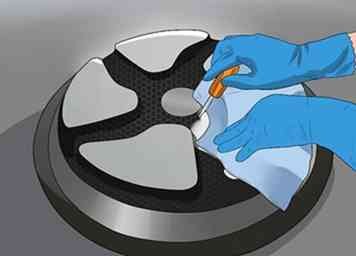

2 Portez l'équipement de protection approprié lorsque vous manipulez de la fibre de carbone. Au minimum, vous devez porter des gants de protection, des lunettes et un masque. Cet équipement aidera à prévenir l'inhalation de vapeurs potentiellement mortelles ou l'absorption de solvants nocifs à travers la peau. En plus du matériel, travaillez dans une zone relativement bien ventilée pour éviter une accumulation excessive de gaz.

2 Portez l'équipement de protection approprié lorsque vous manipulez de la fibre de carbone. Au minimum, vous devez porter des gants de protection, des lunettes et un masque. Cet équipement aidera à prévenir l'inhalation de vapeurs potentiellement mortelles ou l'absorption de solvants nocifs à travers la peau. En plus du matériel, travaillez dans une zone relativement bien ventilée pour éviter une accumulation excessive de gaz. -

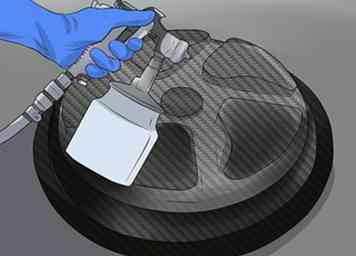

3 Préparez le moule. Avant de procéder, le moule doit être pulvérisé avec un matériau permettant à la pièce de se détacher du moule une fois qu’elle est terminée. Ces matériaux sont généralement un type de cire spécialisé qui n'interfère pas avec le processus de durcissement de la pièce. Vous pouvez commander un lubrifiant pour moules en ligne ou en acheter un auprès d'un détaillant de fibres de carbone.[2]

3 Préparez le moule. Avant de procéder, le moule doit être pulvérisé avec un matériau permettant à la pièce de se détacher du moule une fois qu’elle est terminée. Ces matériaux sont généralement un type de cire spécialisé qui n'interfère pas avec le processus de durcissement de la pièce. Vous pouvez commander un lubrifiant pour moules en ligne ou en acheter un auprès d'un détaillant de fibres de carbone.[2] - La cire ne doit pas être confondue avec la résine. La cire crée une couche entre le moule et la résine et ne durcit pas.

-

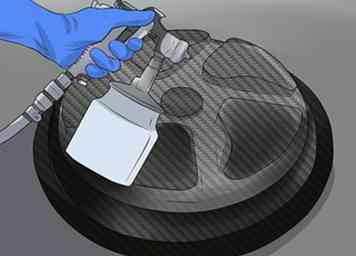

4 Pulvériser l'intérieur avec de la résine. Pour de meilleurs résultats, assurez-vous que tous les coins et recoins du moule sont complètement saturés de résine. Selon la taille du moule, vous pouvez avoir besoin de plusieurs bidons de résine. Cela créera la surface nécessaire pour appliquer la fibre de carbone.[3]

4 Pulvériser l'intérieur avec de la résine. Pour de meilleurs résultats, assurez-vous que tous les coins et recoins du moule sont complètement saturés de résine. Selon la taille du moule, vous pouvez avoir besoin de plusieurs bidons de résine. Cela créera la surface nécessaire pour appliquer la fibre de carbone.[3] - Contrairement à la cire, la résine durcira et sera retirée du moule en tant que partie de la pièce en fibre de carbone.

Méthode deux sur quatre:

Pose de la fibre de carbone

-

1 Appliquez le tissu en fibres. Presser rapidement des feuilles de tissu en fibre de carbone dans le moule. Comme pour l'application de la résine, assurez-vous de couvrir complètement toutes les sections du moule intérieur avec le tissu en fibres. S'il y a des coins ou des angles particulièrement petits, vous pouvez envisager d'enfoncer le tissu en fibres dans les fentes avec un tournevis ou un autre petit outil.[4]

1 Appliquez le tissu en fibres. Presser rapidement des feuilles de tissu en fibre de carbone dans le moule. Comme pour l'application de la résine, assurez-vous de couvrir complètement toutes les sections du moule intérieur avec le tissu en fibres. S'il y a des coins ou des angles particulièrement petits, vous pouvez envisager d'enfoncer le tissu en fibres dans les fentes avec un tournevis ou un autre petit outil.[4] -

2 Ajouter de la résine supplémentaire. Pulvériser l'intérieur du moule avec plus de résine. Le tissu en fibres doit être complètement saturé avec la résine. C'est ce qui lie les fibres du tissu et donne sa force à la fibre de carbone.[5]

2 Ajouter de la résine supplémentaire. Pulvériser l'intérieur du moule avec plus de résine. Le tissu en fibres doit être complètement saturé avec la résine. C'est ce qui lie les fibres du tissu et donne sa force à la fibre de carbone.[5] -

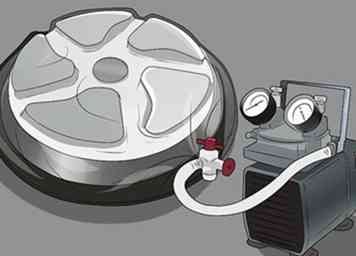

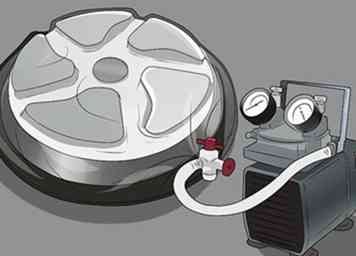

3 Sac le moule. Pour éviter que la saleté et la poussière ne tombent dans la résine et pour que le tissu en fibres se conforme mieux au moule, vous pouvez empaqueter le moule. Cela signifie placer un sac sur le moule avec un accessoire sous vide. Ensuite, utilisez une pompe à vide (ou un aspirateur en version brute) pour aspirer le sac. Cela aidera également la résine à sécher plus rapidement.[6]

3 Sac le moule. Pour éviter que la saleté et la poussière ne tombent dans la résine et pour que le tissu en fibres se conforme mieux au moule, vous pouvez empaqueter le moule. Cela signifie placer un sac sur le moule avec un accessoire sous vide. Ensuite, utilisez une pompe à vide (ou un aspirateur en version brute) pour aspirer le sac. Cela aidera également la résine à sécher plus rapidement.[6] -

4 Chauffer la fibre de carbone. Le chauffage de la partie en fibre de carbone accélérera le processus de durcissement. Vous devez chauffer la pièce entre 250 ° F (121 ° C) et 350 ° F (177 ° C) pendant plusieurs heures. Alternativement, vous pouvez permettre à la pièce de guérir plus lentement sans chaleur. Cela prend généralement au moins 24 heures.[7]

4 Chauffer la fibre de carbone. Le chauffage de la partie en fibre de carbone accélérera le processus de durcissement. Vous devez chauffer la pièce entre 250 ° F (121 ° C) et 350 ° F (177 ° C) pendant plusieurs heures. Alternativement, vous pouvez permettre à la pièce de guérir plus lentement sans chaleur. Cela prend généralement au moins 24 heures.[7] - La plupart des résines ne durcissent pas bien en dessous de 16 ° C.

- Vous ne devriez pas guérir la partie dans une cuisinière. Les émanations dégagent une odeur terrible et elles sont toxiques. Vous avez besoin d'un autoclave ou d'une autre source de chaleur pour le processus de séchage.

Méthode trois sur quatre:

Finition de la pièce

-

1 Appliquez au moins trois autres couches de résine. Ces couches de résine sont destinées à améliorer l'aspect de la pièce, pas sa résistance ou sa fonctionnalité. Laisser chaque couche de résine à mettre en place avant de mettre la couche suivante. Cela peut prendre de quelques minutes à quelques heures, mais vous pourrez dire que la résine deviendra collante (collante) lorsqu'elle sera prête pour la prochaine couche.[8]

1 Appliquez au moins trois autres couches de résine. Ces couches de résine sont destinées à améliorer l'aspect de la pièce, pas sa résistance ou sa fonctionnalité. Laisser chaque couche de résine à mettre en place avant de mettre la couche suivante. Cela peut prendre de quelques minutes à quelques heures, mais vous pourrez dire que la résine deviendra collante (collante) lorsqu'elle sera prête pour la prochaine couche.[8] -

2 Poncer la couche supérieure de résine. Une fois que vous avez appliqué trois à sept couches de résine, il est temps de la poncer. Vous devriez poncer toutes les imperfections de la résine, comme les particules de poussière ou les surfaces inégales. Veillez à ne pas traverser la résine, si vous poncez les fibres en dessous, vous détruirez la pièce.[9]

2 Poncer la couche supérieure de résine. Une fois que vous avez appliqué trois à sept couches de résine, il est temps de la poncer. Vous devriez poncer toutes les imperfections de la résine, comme les particules de poussière ou les surfaces inégales. Veillez à ne pas traverser la résine, si vous poncez les fibres en dessous, vous détruirez la pièce.[9] -

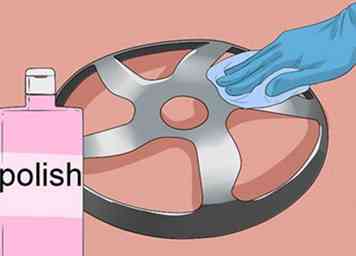

3 Polissez la pièce. Après avoir poncé les imperfections de la résine, vous pouvez le polir. Vous pouvez acheter un vernis approprié à votre résine chez le même détaillant que vous avez acheté la résine. Appliquez le vernis avec un chiffon propre et doux et essuyez-le avec un autre chiffon propre et doux. Cela donnera à la pièce un bel éclat.[10]

3 Polissez la pièce. Après avoir poncé les imperfections de la résine, vous pouvez le polir. Vous pouvez acheter un vernis approprié à votre résine chez le même détaillant que vous avez acheté la résine. Appliquez le vernis avec un chiffon propre et doux et essuyez-le avec un autre chiffon propre et doux. Cela donnera à la pièce un bel éclat.[10] -

4 Inspectez la partie en fibre de carbone de tous les côtés. Assurez-vous qu'il n'y a pas de fissures ou autres déformations sur la pièce. Si la pièce est endommagée, vous devrez recommencer et créer une autre pièce. Si vous ne voyez aucune imperfection, vous pouvez utiliser la pièce.

4 Inspectez la partie en fibre de carbone de tous les côtés. Assurez-vous qu'il n'y a pas de fissures ou autres déformations sur la pièce. Si la pièce est endommagée, vous devrez recommencer et créer une autre pièce. Si vous ne voyez aucune imperfection, vous pouvez utiliser la pièce.

Méthode quatre sur quatre:

Créer des fibres de carbone dans une usine

-

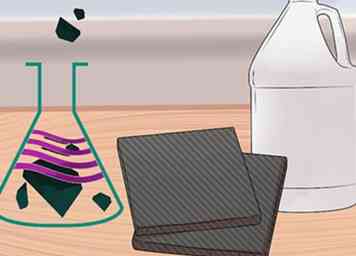

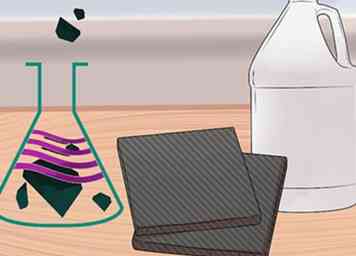

1 Dissoudre le précurseur. Le précurseur est le matériau que vous utilisez pour fabriquer la fibre de carbone. Presque toutes les fibres de carbone sont fabriquées à partir d'un précurseur de polyacrylonitrile. Vous devez dissoudre le polyacrylonitrile dans un solvant organique tel que le diméthylsulfoxyde.[11]

1 Dissoudre le précurseur. Le précurseur est le matériau que vous utilisez pour fabriquer la fibre de carbone. Presque toutes les fibres de carbone sont fabriquées à partir d'un précurseur de polyacrylonitrile. Vous devez dissoudre le polyacrylonitrile dans un solvant organique tel que le diméthylsulfoxyde.[11] -

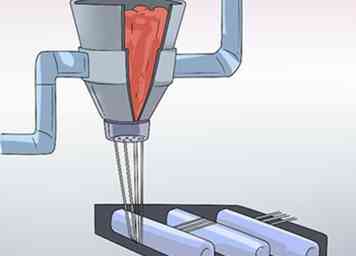

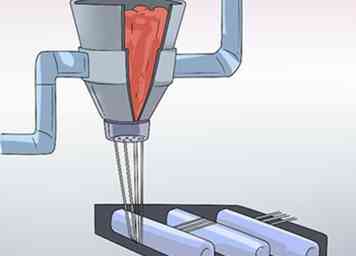

2 Spin le polymère. Une fois le précurseur dissous, vous le mettez dans un bain de coagulation. Ensuite, passez la neige fondante à travers une filière. Le matériau est forcé à travers les trous fins de la filière pour créer de longs brins.[12]

2 Spin le polymère. Une fois le précurseur dissous, vous le mettez dans un bain de coagulation. Ensuite, passez la neige fondante à travers une filière. Le matériau est forcé à travers les trous fins de la filière pour créer de longs brins.[12] -

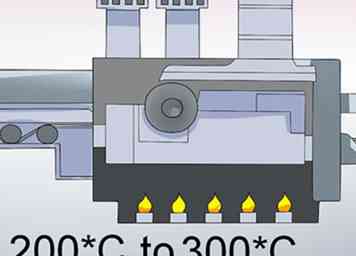

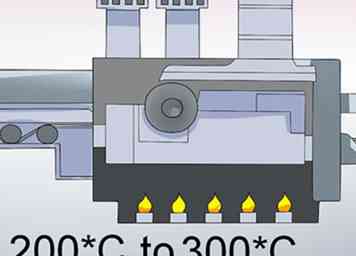

3 Ajouter de l'oxygène. L'oxygène est nécessaire pour réticuler les polymères et les rendre plus adaptés aux fibres. Pour oxyder les fils, chauffez-les dans un four à oxydation allant de 200 ° C (392 ° F) à 300 ° C (572 ° F).Vous devez maintenir un flux d'air approprié pendant ce processus pour éviter de prendre les flammes.[13]

3 Ajouter de l'oxygène. L'oxygène est nécessaire pour réticuler les polymères et les rendre plus adaptés aux fibres. Pour oxyder les fils, chauffez-les dans un four à oxydation allant de 200 ° C (392 ° F) à 300 ° C (572 ° F).Vous devez maintenir un flux d'air approprié pendant ce processus pour éviter de prendre les flammes.[13] -

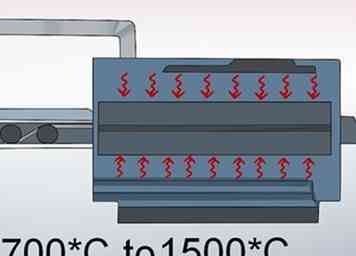

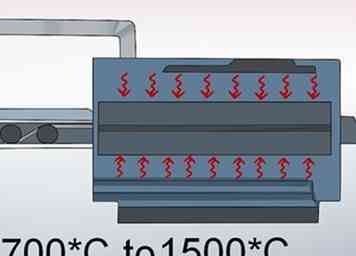

4 Pyrolyse des chaînes polymères. Une fois oxydés, les fils doivent être chauffés dans un environnement sans oxygène. Comme il n'y a pas d'oxygène, les brins ne brûlent pas. Au lieu de cela, ils subissent un processus appelé pyrolyse, qui élimine presque toutes les impuretés, telles que les solvants organiques. Une série de fours à pyrolyse est utilisée dans une gamme allant de 700 ° C (1 292 ° F) à 1 500 ° C (2 730 ° F).[14]

4 Pyrolyse des chaînes polymères. Une fois oxydés, les fils doivent être chauffés dans un environnement sans oxygène. Comme il n'y a pas d'oxygène, les brins ne brûlent pas. Au lieu de cela, ils subissent un processus appelé pyrolyse, qui élimine presque toutes les impuretés, telles que les solvants organiques. Une série de fours à pyrolyse est utilisée dans une gamme allant de 700 ° C (1 292 ° F) à 1 500 ° C (2 730 ° F).[14] -

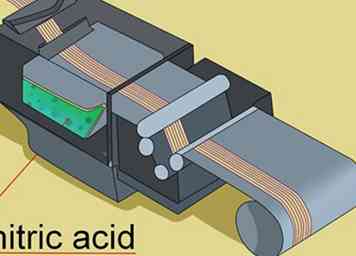

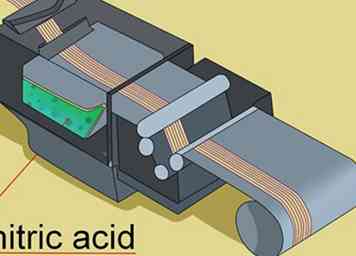

5 Traitez les fibres. La pyrolyse vous laisse avec des fils de fibre de carbone. Avant d'être expédiés aux clients ou aux usines de traitement, les fils doivent être traités. Cela comprend la gravure des fibres avec un acide, tel que l'acide nitrique. Après la gravure (appelée traitement), la fibre est enrobée dans un processus appelé dimensionnement. Le revêtement augmente la taille des fibres et les rend plus robustes pour le traitement et l'utilisation par le client.[15]

5 Traitez les fibres. La pyrolyse vous laisse avec des fils de fibre de carbone. Avant d'être expédiés aux clients ou aux usines de traitement, les fils doivent être traités. Cela comprend la gravure des fibres avec un acide, tel que l'acide nitrique. Après la gravure (appelée traitement), la fibre est enrobée dans un processus appelé dimensionnement. Le revêtement augmente la taille des fibres et les rend plus robustes pour le traitement et l'utilisation par le client.[15]

Facebook

Twitter

Google+

Minotauromaquia

Minotauromaquia

1 Trouvez un moule approprié. Avant de pouvoir fabriquer quelque chose en fibre de carbone, vous devez avoir un moule. Le moule façonne la fibre de carbone dans la forme que vous voulez. Vous pouvez acheter des moules en ligne ou chez d'autres détaillants. Les pièces en fibre de carbone sont populaires dans les industries de l'automobile et de la moto, et vous pouvez souvent acheter des moules auprès de fournisseurs.[1]

1 Trouvez un moule approprié. Avant de pouvoir fabriquer quelque chose en fibre de carbone, vous devez avoir un moule. Le moule façonne la fibre de carbone dans la forme que vous voulez. Vous pouvez acheter des moules en ligne ou chez d'autres détaillants. Les pièces en fibre de carbone sont populaires dans les industries de l'automobile et de la moto, et vous pouvez souvent acheter des moules auprès de fournisseurs.[1]  2 Portez l'équipement de protection approprié lorsque vous manipulez de la fibre de carbone. Au minimum, vous devez porter des gants de protection, des lunettes et un masque. Cet équipement aidera à prévenir l'inhalation de vapeurs potentiellement mortelles ou l'absorption de solvants nocifs à travers la peau. En plus du matériel, travaillez dans une zone relativement bien ventilée pour éviter une accumulation excessive de gaz.

2 Portez l'équipement de protection approprié lorsque vous manipulez de la fibre de carbone. Au minimum, vous devez porter des gants de protection, des lunettes et un masque. Cet équipement aidera à prévenir l'inhalation de vapeurs potentiellement mortelles ou l'absorption de solvants nocifs à travers la peau. En plus du matériel, travaillez dans une zone relativement bien ventilée pour éviter une accumulation excessive de gaz.  3 Préparez le moule. Avant de procéder, le moule doit être pulvérisé avec un matériau permettant à la pièce de se détacher du moule une fois qu’elle est terminée. Ces matériaux sont généralement un type de cire spécialisé qui n'interfère pas avec le processus de durcissement de la pièce. Vous pouvez commander un lubrifiant pour moules en ligne ou en acheter un auprès d'un détaillant de fibres de carbone.[2]

3 Préparez le moule. Avant de procéder, le moule doit être pulvérisé avec un matériau permettant à la pièce de se détacher du moule une fois qu’elle est terminée. Ces matériaux sont généralement un type de cire spécialisé qui n'interfère pas avec le processus de durcissement de la pièce. Vous pouvez commander un lubrifiant pour moules en ligne ou en acheter un auprès d'un détaillant de fibres de carbone.[2]  4 Pulvériser l'intérieur avec de la résine. Pour de meilleurs résultats, assurez-vous que tous les coins et recoins du moule sont complètement saturés de résine. Selon la taille du moule, vous pouvez avoir besoin de plusieurs bidons de résine. Cela créera la surface nécessaire pour appliquer la fibre de carbone.[3]

4 Pulvériser l'intérieur avec de la résine. Pour de meilleurs résultats, assurez-vous que tous les coins et recoins du moule sont complètement saturés de résine. Selon la taille du moule, vous pouvez avoir besoin de plusieurs bidons de résine. Cela créera la surface nécessaire pour appliquer la fibre de carbone.[3]  1 Appliquez le tissu en fibres. Presser rapidement des feuilles de tissu en fibre de carbone dans le moule. Comme pour l'application de la résine, assurez-vous de couvrir complètement toutes les sections du moule intérieur avec le tissu en fibres. S'il y a des coins ou des angles particulièrement petits, vous pouvez envisager d'enfoncer le tissu en fibres dans les fentes avec un tournevis ou un autre petit outil.[4]

1 Appliquez le tissu en fibres. Presser rapidement des feuilles de tissu en fibre de carbone dans le moule. Comme pour l'application de la résine, assurez-vous de couvrir complètement toutes les sections du moule intérieur avec le tissu en fibres. S'il y a des coins ou des angles particulièrement petits, vous pouvez envisager d'enfoncer le tissu en fibres dans les fentes avec un tournevis ou un autre petit outil.[4]  2 Ajouter de la résine supplémentaire. Pulvériser l'intérieur du moule avec plus de résine. Le tissu en fibres doit être complètement saturé avec la résine. C'est ce qui lie les fibres du tissu et donne sa force à la fibre de carbone.[5]

2 Ajouter de la résine supplémentaire. Pulvériser l'intérieur du moule avec plus de résine. Le tissu en fibres doit être complètement saturé avec la résine. C'est ce qui lie les fibres du tissu et donne sa force à la fibre de carbone.[5]  3 Sac le moule. Pour éviter que la saleté et la poussière ne tombent dans la résine et pour que le tissu en fibres se conforme mieux au moule, vous pouvez empaqueter le moule. Cela signifie placer un sac sur le moule avec un accessoire sous vide. Ensuite, utilisez une pompe à vide (ou un aspirateur en version brute) pour aspirer le sac. Cela aidera également la résine à sécher plus rapidement.[6]

3 Sac le moule. Pour éviter que la saleté et la poussière ne tombent dans la résine et pour que le tissu en fibres se conforme mieux au moule, vous pouvez empaqueter le moule. Cela signifie placer un sac sur le moule avec un accessoire sous vide. Ensuite, utilisez une pompe à vide (ou un aspirateur en version brute) pour aspirer le sac. Cela aidera également la résine à sécher plus rapidement.[6]  4 Chauffer la fibre de carbone. Le chauffage de la partie en fibre de carbone accélérera le processus de durcissement. Vous devez chauffer la pièce entre 250 ° F (121 ° C) et 350 ° F (177 ° C) pendant plusieurs heures. Alternativement, vous pouvez permettre à la pièce de guérir plus lentement sans chaleur. Cela prend généralement au moins 24 heures.[7]

4 Chauffer la fibre de carbone. Le chauffage de la partie en fibre de carbone accélérera le processus de durcissement. Vous devez chauffer la pièce entre 250 ° F (121 ° C) et 350 ° F (177 ° C) pendant plusieurs heures. Alternativement, vous pouvez permettre à la pièce de guérir plus lentement sans chaleur. Cela prend généralement au moins 24 heures.[7]  1 Appliquez au moins trois autres couches de résine. Ces couches de résine sont destinées à améliorer l'aspect de la pièce, pas sa résistance ou sa fonctionnalité. Laisser chaque couche de résine à mettre en place avant de mettre la couche suivante. Cela peut prendre de quelques minutes à quelques heures, mais vous pourrez dire que la résine deviendra collante (collante) lorsqu'elle sera prête pour la prochaine couche.[8]

1 Appliquez au moins trois autres couches de résine. Ces couches de résine sont destinées à améliorer l'aspect de la pièce, pas sa résistance ou sa fonctionnalité. Laisser chaque couche de résine à mettre en place avant de mettre la couche suivante. Cela peut prendre de quelques minutes à quelques heures, mais vous pourrez dire que la résine deviendra collante (collante) lorsqu'elle sera prête pour la prochaine couche.[8]  2 Poncer la couche supérieure de résine. Une fois que vous avez appliqué trois à sept couches de résine, il est temps de la poncer. Vous devriez poncer toutes les imperfections de la résine, comme les particules de poussière ou les surfaces inégales. Veillez à ne pas traverser la résine, si vous poncez les fibres en dessous, vous détruirez la pièce.[9]

2 Poncer la couche supérieure de résine. Une fois que vous avez appliqué trois à sept couches de résine, il est temps de la poncer. Vous devriez poncer toutes les imperfections de la résine, comme les particules de poussière ou les surfaces inégales. Veillez à ne pas traverser la résine, si vous poncez les fibres en dessous, vous détruirez la pièce.[9]  3 Polissez la pièce. Après avoir poncé les imperfections de la résine, vous pouvez le polir. Vous pouvez acheter un vernis approprié à votre résine chez le même détaillant que vous avez acheté la résine. Appliquez le vernis avec un chiffon propre et doux et essuyez-le avec un autre chiffon propre et doux. Cela donnera à la pièce un bel éclat.[10]

3 Polissez la pièce. Après avoir poncé les imperfections de la résine, vous pouvez le polir. Vous pouvez acheter un vernis approprié à votre résine chez le même détaillant que vous avez acheté la résine. Appliquez le vernis avec un chiffon propre et doux et essuyez-le avec un autre chiffon propre et doux. Cela donnera à la pièce un bel éclat.[10]  4 Inspectez la partie en fibre de carbone de tous les côtés. Assurez-vous qu'il n'y a pas de fissures ou autres déformations sur la pièce. Si la pièce est endommagée, vous devrez recommencer et créer une autre pièce. Si vous ne voyez aucune imperfection, vous pouvez utiliser la pièce.

4 Inspectez la partie en fibre de carbone de tous les côtés. Assurez-vous qu'il n'y a pas de fissures ou autres déformations sur la pièce. Si la pièce est endommagée, vous devrez recommencer et créer une autre pièce. Si vous ne voyez aucune imperfection, vous pouvez utiliser la pièce.  1 Dissoudre le précurseur. Le précurseur est le matériau que vous utilisez pour fabriquer la fibre de carbone. Presque toutes les fibres de carbone sont fabriquées à partir d'un précurseur de polyacrylonitrile. Vous devez dissoudre le polyacrylonitrile dans un solvant organique tel que le diméthylsulfoxyde.[11]

1 Dissoudre le précurseur. Le précurseur est le matériau que vous utilisez pour fabriquer la fibre de carbone. Presque toutes les fibres de carbone sont fabriquées à partir d'un précurseur de polyacrylonitrile. Vous devez dissoudre le polyacrylonitrile dans un solvant organique tel que le diméthylsulfoxyde.[11]  2 Spin le polymère. Une fois le précurseur dissous, vous le mettez dans un bain de coagulation. Ensuite, passez la neige fondante à travers une filière. Le matériau est forcé à travers les trous fins de la filière pour créer de longs brins.[12]

2 Spin le polymère. Une fois le précurseur dissous, vous le mettez dans un bain de coagulation. Ensuite, passez la neige fondante à travers une filière. Le matériau est forcé à travers les trous fins de la filière pour créer de longs brins.[12]  3 Ajouter de l'oxygène. L'oxygène est nécessaire pour réticuler les polymères et les rendre plus adaptés aux fibres. Pour oxyder les fils, chauffez-les dans un four à oxydation allant de 200 ° C (392 ° F) à 300 ° C (572 ° F).Vous devez maintenir un flux d'air approprié pendant ce processus pour éviter de prendre les flammes.[13]

3 Ajouter de l'oxygène. L'oxygène est nécessaire pour réticuler les polymères et les rendre plus adaptés aux fibres. Pour oxyder les fils, chauffez-les dans un four à oxydation allant de 200 ° C (392 ° F) à 300 ° C (572 ° F).Vous devez maintenir un flux d'air approprié pendant ce processus pour éviter de prendre les flammes.[13]  4 Pyrolyse des chaînes polymères. Une fois oxydés, les fils doivent être chauffés dans un environnement sans oxygène. Comme il n'y a pas d'oxygène, les brins ne brûlent pas. Au lieu de cela, ils subissent un processus appelé pyrolyse, qui élimine presque toutes les impuretés, telles que les solvants organiques. Une série de fours à pyrolyse est utilisée dans une gamme allant de 700 ° C (1 292 ° F) à 1 500 ° C (2 730 ° F).[14]

4 Pyrolyse des chaînes polymères. Une fois oxydés, les fils doivent être chauffés dans un environnement sans oxygène. Comme il n'y a pas d'oxygène, les brins ne brûlent pas. Au lieu de cela, ils subissent un processus appelé pyrolyse, qui élimine presque toutes les impuretés, telles que les solvants organiques. Une série de fours à pyrolyse est utilisée dans une gamme allant de 700 ° C (1 292 ° F) à 1 500 ° C (2 730 ° F).[14]  5 Traitez les fibres. La pyrolyse vous laisse avec des fils de fibre de carbone. Avant d'être expédiés aux clients ou aux usines de traitement, les fils doivent être traités. Cela comprend la gravure des fibres avec un acide, tel que l'acide nitrique. Après la gravure (appelée traitement), la fibre est enrobée dans un processus appelé dimensionnement. Le revêtement augmente la taille des fibres et les rend plus robustes pour le traitement et l'utilisation par le client.[15]

5 Traitez les fibres. La pyrolyse vous laisse avec des fils de fibre de carbone. Avant d'être expédiés aux clients ou aux usines de traitement, les fils doivent être traités. Cela comprend la gravure des fibres avec un acide, tel que l'acide nitrique. Après la gravure (appelée traitement), la fibre est enrobée dans un processus appelé dimensionnement. Le revêtement augmente la taille des fibres et les rend plus robustes pour le traitement et l'utilisation par le client.[15]